Forstå den kritiske rollen til mikromotorskallet

I hjertet av utallige elektroniske og mekaniske enheter ligger en komponent som ofte blir oversett, men likevel fundamentalt avgjørende: mikro motorskall . Dette utvendige dekselet er langt mer enn et enkelt deksel; den er en integrert del av motorens arkitektur, ansvarlig for beskyttelse, strukturell integritet og termisk styring. Ytelsen, levetiden og påliteligheten til en mikromotor påvirkes direkte av kvaliteten og utformingen av skallet. Etter hvert som teknologien skrider frem og enhetene blir mindre og kraftigere, øker kravene som stilles til disse skallene, og krever sofistikerte materialer og nøyaktig konstruksjon for å møte strenge driftskrav på tvers av ulike bransjer.

Primære funksjoner til motorhuset

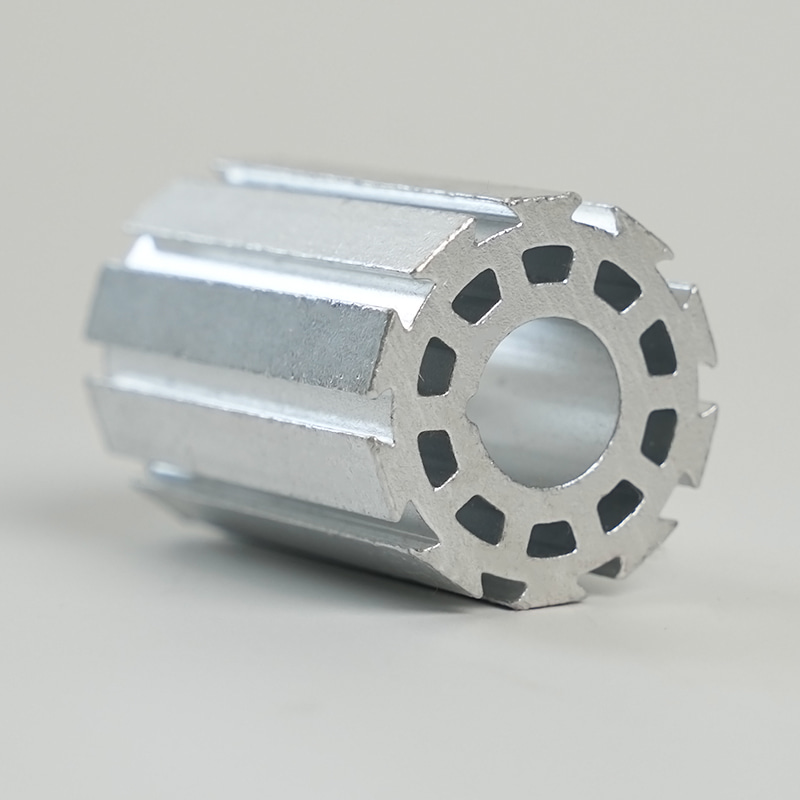

Skallet til en mikromotor utfører flere ikke-omsettelige funksjoner som er avgjørende for optimal drift. For det første gir den robust mekanisk beskyttelse for de delikate interne komponentene, som armatur, viklinger og magneter, mot fysisk skade, støv, fuktighet og andre forurensninger. For det andre fungerer den som et strukturelt rammeverk, og opprettholder den nøyaktige justeringen av interne deler, noe som er avgjørende for å minimere vibrasjoner og sikre effektiv kraftoverføring. For det tredje spiller skallet en sentral rolle i varmespredning. Under drift genererer motorer betydelig varme, og skallet fungerer som en varmeavleder, og overfører termisk energi bort fra kjernen for å forhindre overoppheting og påfølgende feil. Videre kan skallet også gi elektromagnetisk skjerming i visse applikasjoner, noe som reduserer interferens med nærliggende sensitiv elektronikk.

Innvirkningen av Shell Design på den generelle ytelsen

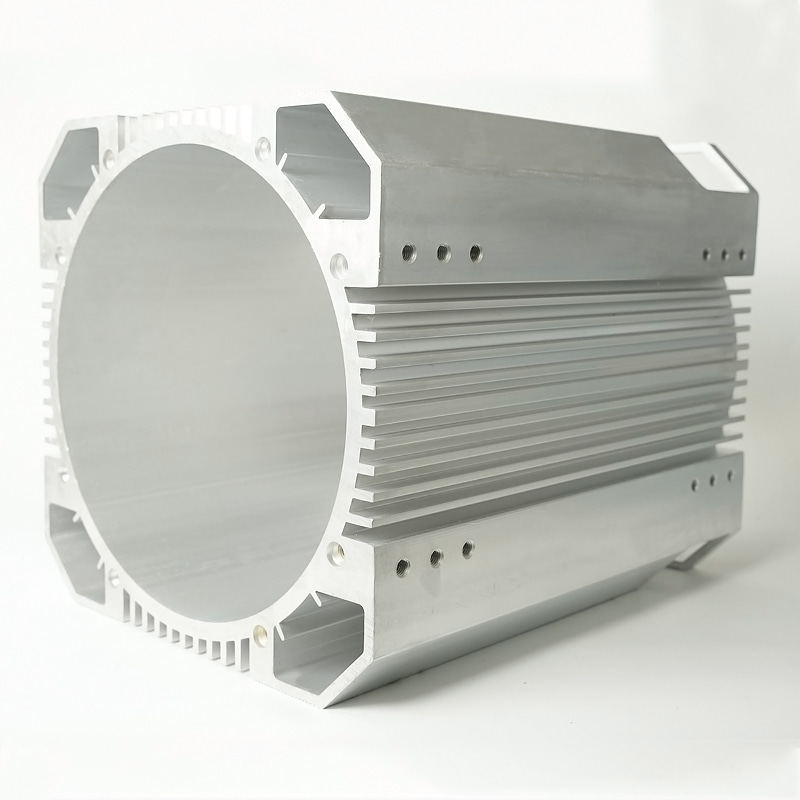

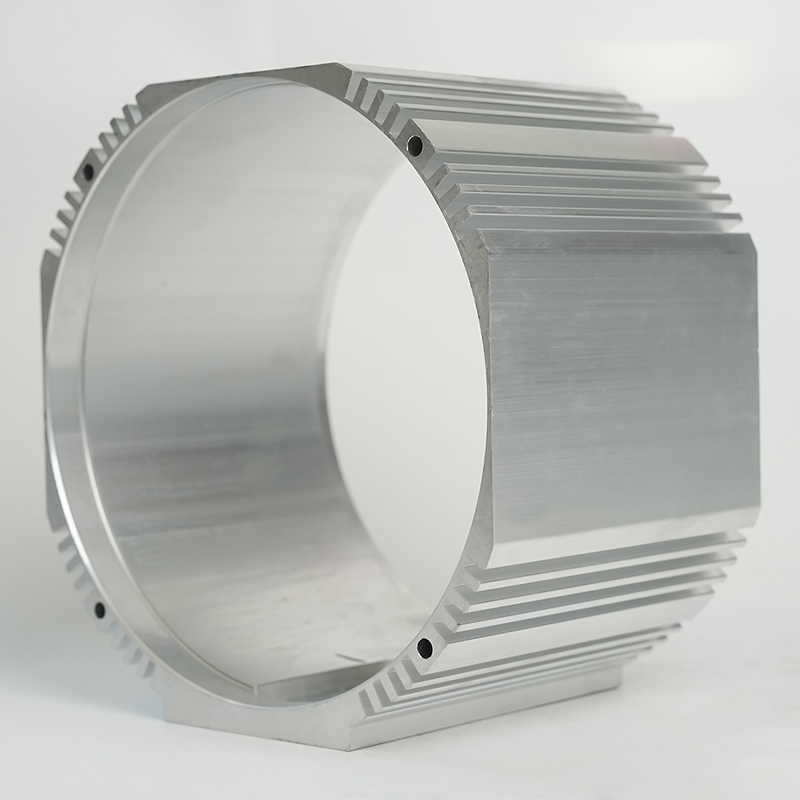

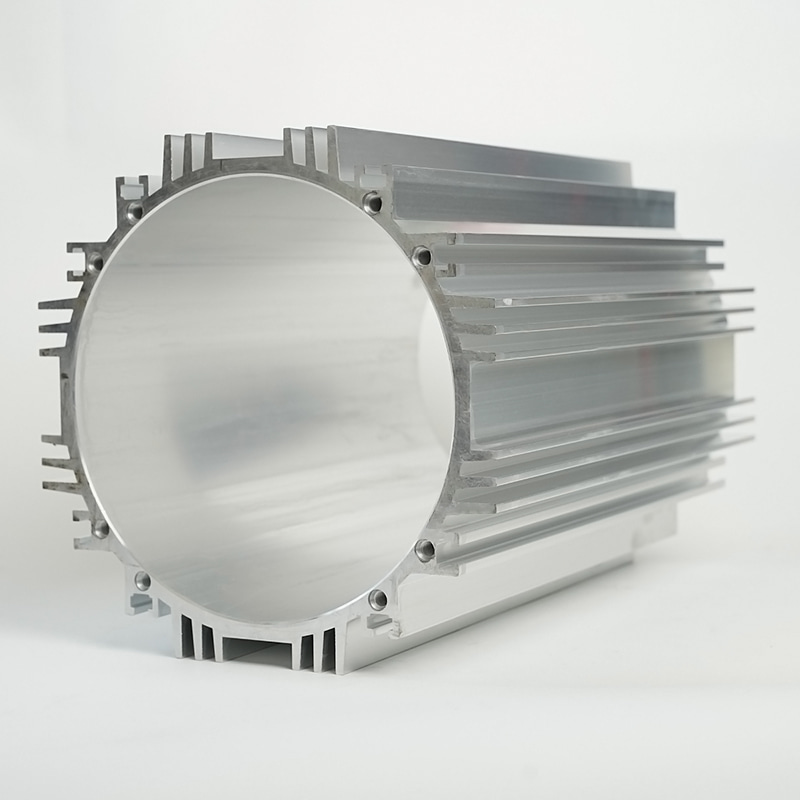

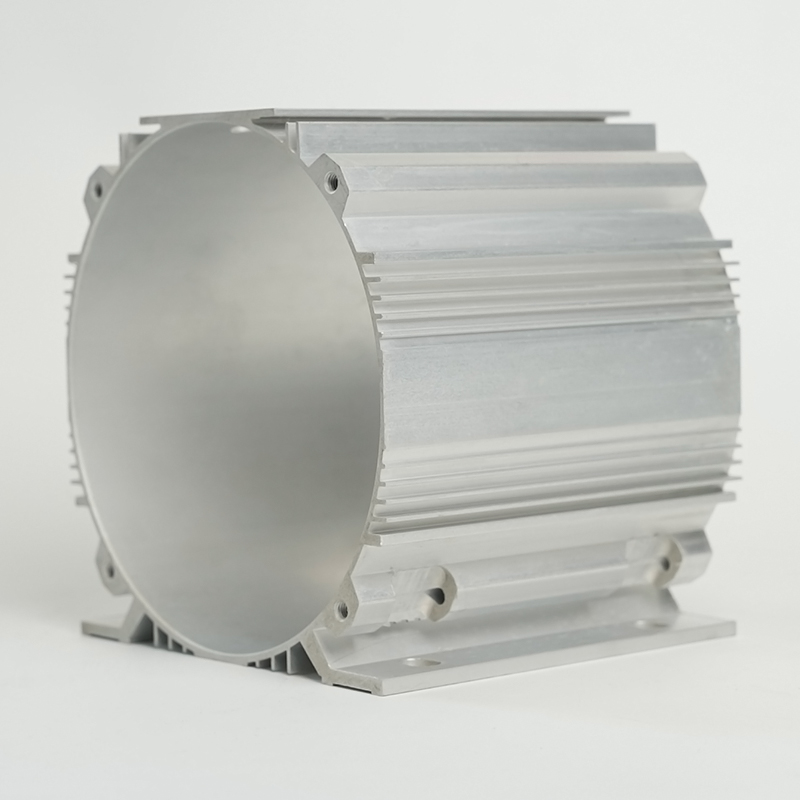

Et godt designet mikromotorskall er en katalysator for forbedret ytelse, mens et dårlig design kan være akilleshælen. Geometrien, materialtykkelsen og overflateegenskapene til skallet påvirker direkte motorens termiske ytelse, akustiske støynivåer og generelle effektivitet. For eksempel tilbyr et skall med integrerte kjøleribber en større overflate for varmeveksling, noe som forbedrer termisk styring betydelig sammenlignet med en jevn, flat design. Vekten på skallet bidrar også til motorens treghet og følgelig dens dynamiske respons. Ingeniører må utføre en delikat balansehandling, og designe et skall som er sterkt og beskyttende, men likevel så lett som mulig for ikke å hindre motorens ytelse. Dette involverer sofistikerte designteknikker, inkludert topologisk optimalisering og finite element-analyse (FEA), for å simulere spenninger og termiske strømninger før produksjon.

Velg riktig materiale for mikromotorskallet ditt

Velge riktig materiale for a mikro motorskall er en kritisk beslutning som påvirker nesten alle aspekter av motorens funksjonalitet. Det ideelle materialet må ha en kombinasjon av egenskaper, inkludert høyt styrke-til-vekt-forhold, utmerket termisk ledningsevne, korrosjonsbestandighet og enkel produksjon. Det finnes ingen løsning som passer alle; valget avhenger sterkt av motorens spesifikke bruksområde, driftsmiljø og ytelseskrav. For eksempel kan en motor i et medisinsk utstyr prioritere lette og ikke-magnetiske egenskaper, mens en i en bilapplikasjon kan trenge ekstrem termisk motstand og holdbarhet.

Vanlige materialer og deres egenskaper

De mest utbredte materialene som brukes i mikromotorskallkonstruksjon er aluminiumslegeringer, rustfritt stål, ingeniørplast og, i økende grad, avanserte kompositter. Hver kategori tilbyr et distinkt sett med fordeler og begrensninger som gjør den egnet for spesielle brukstilfeller.

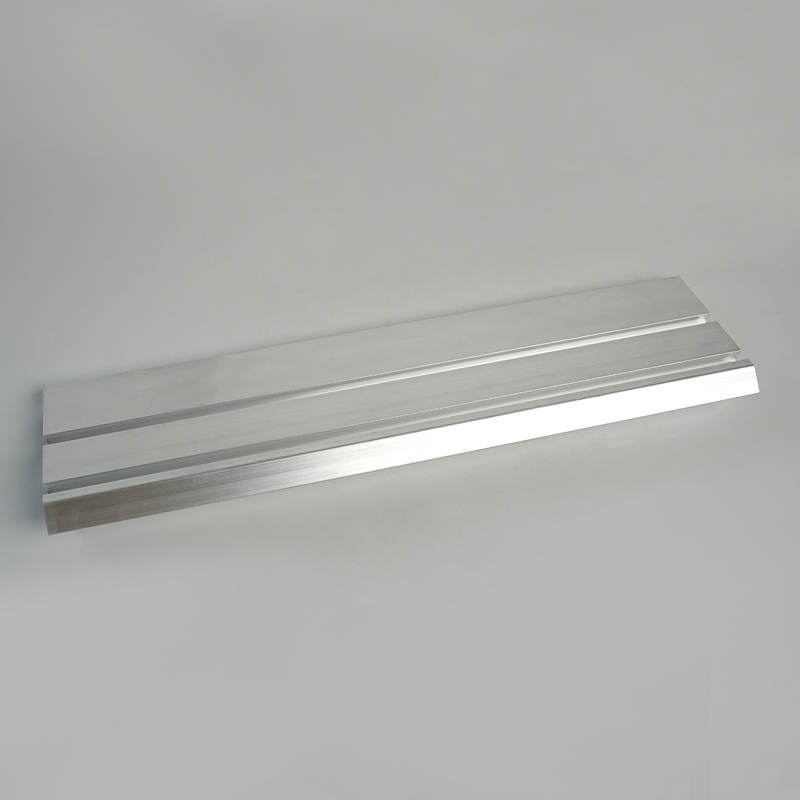

Aluminiumslegeringer

Aluminium er uten tvil det mest populære valget for mikromotorskall på grunn av dets gunstige egenskaper. Den er lett, noe som bidrar til å redusere den totale massen til motoren, og den har utmerket varmeledningsevne, slik at den effektivt kan spre varme. Aluminium er også relativt enkelt å maskinere og støpe, noe som gjør det kostnadseffektivt for høyvolumsproduksjon. Imidlertid er dens primære ulempe dens lavere mekaniske styrke sammenlignet med stål, som kan være en begrensende faktor i høystressapplikasjoner.

Rustfritt stål

Rustfritt stål er valgt for bruksområder hvor styrke, holdbarhet og korrosjonsbestandighet er avgjørende. Den tilbyr overlegen mekanisk beskyttelse og tåler høyere driftstemperaturer og mer fiendtlige miljøer enn aluminium. Avveiningen er dens betydelig høyere vekt og dårligere varmeledningsevne, noe som kan komplisere termisk styring og påvirke motorens effektivitet og responstid.

Tekniske plaster og kompositter

For applikasjoner som krever ekstrem vektreduksjon, elektrisk isolasjon eller motstand mot korrosjon, er ingeniørplast som PEEK eller nylon forsterket med glass eller karbonfiber utmerkede alternativer. Disse materialene er veldig lette og kan støpes til komplekse former, og integrerer funksjoner som ville være vanskelig å bearbeide fra metall. Mens deres varmeledningsevne generelt er dårlig, kan innovativ design med kjøleveier eller bruk av termisk ledende fyllstoffer dempe dette problemet.

Materialesammenligningstabell

Følgende tabell gir en klar, side ved side sammenligning av nøkkelegenskapene til de vanligste mikromotorskallmaterialene, og illustrerer deres relative styrker og svakheter.

| Material | Vekt | Termisk ledningsevne | Mekanisk styrke | Korrosjonsmotstand | Relativ kostnad |

|---|---|---|---|---|---|

| Aluminiumslegering | Lavt | Høy | Middels | Bra (anodisert) | Lavt-Medium |

| Rustfritt stål | Høy | Lavt | Veldig høy | Utmerket | Middels-High |

| Engineering Plast | Veldig lav | Veldig lav | Lavt-High (varies) | Utmerket | Middels |

| Avansert kompositt | Veldig lav | Middels (with fillers) | Veldig høy | Utmerket | Høy |

Designhensyn for motorhus med høy ytelse

Når man beveger seg utover materialvalg, er den fysiske utformingen av huset der ingeniørkompetanse virkelig skinner. En høy ytelse slitesterkt mikromotorhus er ikke bare et rør; det er en presisjonskonstruert komponent designet for å håndtere flere fysiske utfordringer samtidig. Designprosessen må ta hensyn til termisk ekspansjon, elektromagnetisk kompatibilitet, produksjonsevne og montering. For eksempel må den termiske ekspansjonskoeffisienten (CTE) til skallet være kompatibel med de interne komponentene for å unngå å indusere spenninger eller løsne tilpasninger når motoren varmes opp under drift. Ventilasjonshull, kjøleribber og monteringspunkter må plasseres strategisk for å maksimere effektiviteten uten å kompromittere den strukturelle integriteten til skallet.

Termiske styringsstrategier

Effektiv varmespredning er uten tvil den mest kritiske designutfordringen for et mikromotorskall. Overdreven varme er den primære årsaken til motorfeil, noe som fører til isolasjonsbrudd, nedbrytning av lagerfett og avmagnetisering av permanente magneter. Derfor må skallet utformes som et aktivt termisk styringssystem. Dette kan oppnås gjennom:

- Økt overflateareal: Ved å legge til finner, rygger eller en teksturert overflate på utsiden av skallet øker området som er tilgjengelig for varmeoverføring til den omkringliggende luften dramatisk.

- Integrerte kjøleveier: For applikasjoner med høy effekt, kan design inkludere interne kanaler for væskekjøling, noe som muliggjør direkte varmeuttak fra skallveggen.

- Termiske grensesnittmaterialer (TIMs): Bruk av høykonduktivitetspastaer eller -puter mellom den interne motorstabelen og skallet sikrer effektiv termisk overføring fra varmekilden til vasken.

Valget av strategi avhenger av motorens effekttetthet og dens driftsmiljø. En viftekjølt motor vil stole sterkt på finner, mens en forseglet motor nedsenket i væske kan bruke det ytre miljøet som kjølevæske.

Strukturell integritet og vibrasjonsdemping

Et skall må være stivt nok til å forhindre deformasjon under belastning, noe som kan feiljustere interne komponenter og forårsake for tidlig slitasje eller svikt. Ingeniører bruker ribbing og strategisk fortykkelse av kritiske seksjoner for å øke stivheten uten å legge til overdreven vekt. Videre er motorer kilder til vibrasjon på grunn av magnetiske krefter og roterende komponenter. Skalldesignet kan inkludere funksjoner for å dempe disse vibrasjonene, for eksempel bruk av visse materialer med iboende dempende egenskaper eller utforming av monteringspunktene for å isolere motoren fra resten av enheten. Dette er avgjørende i applikasjoner som presisjonsinstrumentering eller forbrukerelektronikk der støy og vibrasjoner er uakseptable.

Utforsk fordelene med et tilpasset mikromotorkabinett

Mens standard hyllemotorskall er tilgjengelige, er det en økende trend mot spesialdesignede skap. A tilpasset mikromotorkapsling er konstruert fra grunnen av for å møte de eksakte spesifikasjonene til en bestemt applikasjon, og tilbyr optimalisering uten sidestykke. Denne tilnærmingen lar designere overvinne begrensningene til generiske skall, og skape et produkt som er lettere, sterkere, mer effektivt og bedre integrert i sluttproduktet. Fordelene strekker seg utover ren ytelse; et tilpasset skall kan ofte konsolidere flere deler til en enkelt komponent, forenkle monteringen, redusere potensielle feilpunkter og senke de totale systemkostnadene.

Skreddersydde løsninger for spesifikke bruksområder

Fordelen med et tilpasset kabinett er dens evne til å løse unike utfordringer. For en drone kan det tilpassede skallet være utformet for å fungere som både et motorhus og en strukturell arm til selve dronen, noe som sparer vekt og plass. I et kirurgisk verktøy kan skallet være ergonomisk formet for håndkomfort og produsert av et materiale som tåler gjentatte steriliseringssykluser. Dette tilpasningsnivået sikrer at motoren ikke bare er en komponent, men en sømløst integrert del av systemet, noe som bidrar til produktets ultimate suksess på markedet.

Design- og prototypeprosessen

Å lage et tilpasset kabinett er en iterativ prosess som begynner med en dyp forståelse av applikasjonskravene. Ingeniører bruker avansert CAD-programvare for å lage 3D-modeller, som deretter analyseres ved hjelp av FEA og computational fluid dynamics (CFD) programvare for å simulere ytelse under virkelige forhold. Prototyper produseres ofte ved hjelp av raske prototypingsteknikker som 3D-utskrift for å validere designet fysisk før de forplikter seg til kostbart verktøy for masseproduksjon. Denne prosessen sikrer at sluttproduktet er både svært optimalisert og pålitelig.

Vedlikehold og feilsøking for lang levetid

Å sikre langsiktig pålitelighet til en mikromotor innebærer proaktivt vedlikehold og forståelse av hvordan man feilsøker vanlige problemer, hvorav mange er relatert til skallet. A langvarig mikromotorhus er et resultat av både god design og riktig pleie. Regelmessig inspeksjon og vedlikehold kan forhindre at mindre problemer eskalerer til katastrofale feil, noe som sparer tid og ressurser i det lange løp. Skallet, som er den første forsvarslinjen, gir ofte de første ledetrådene om motorens indre helse.

Vanlige tegn på skallrelaterte problemer

Flere symptomer kan indikere et problem med eller relatert til motorskallet:

- Overoppheting: Hvis skallet er for varmt til å berøre, indikerer det utilstrekkelig varmespredning. Dette kan skyldes tett ventilasjon, sviktende kjølesystemer eller en design som er utilstrekkelig for den termiske belastningen.

- Fysisk skade: Bulker, sprekker eller deformering av skallet kan kompromittere dets beskyttelsesevne, tillate forurensninger å komme inn og feiljustere interne komponenter.

- Korrosjon: Rust eller kjemisk nedbrytning på skallet signaliserer at materialet ikke er egnet for miljøet, og risikerer strukturell feil og forurensning av motorens indre.

- Uvanlig støy: Endringer i lyd, som ny rasling eller summing, kan tyde på at interne komponenter har løsnet på grunn av skalldeformasjon eller at et fremmedlegeme har kommet inn gjennom et brudd.

Å adressere disse tegnene raskt er avgjørende for å opprettholde motorytelsen og forhindre total svikt.

Beste praksis for vedlikehold

En enkel vedlikeholdsrutine kan forlenge levetiden til en mikromotor betydelig. Dette inkluderer:

- Rengjør den ytre overflaten og kjøleribbene regelmessig for å forhindre at støv og rusk isolerer skallet og svekker varmeoverføringen.

- Kontroller med jevne mellomrom for og stram eventuelle løse monteringsbolter eller maskinvare.

- Inspisere skallet for tidlige tegn på korrosjon eller fysisk skade.

- Sikre at eventuelle miljøforseglinger forblir intakte.

For kritiske applikasjoner er implementering av en planlagt inspeksjons- og vedlikeholdslogg en sterkt anbefalt praksis.

Innovative anvendelser av avanserte motorhus

Utviklingen av mikromotorskallteknologi åpner for nye muligheter på tvers av ulike bransjer. Utviklingen av nye materialer og produksjonsteknikker, som metallsprøytestøping (MIM) og additiv produksjon (3D-utskrift), gjør det mulig å lage avanserte mikromotorhus med komplekse geometrier og integrerte funksjoner som tidligere var umulige. Disse innovasjonene flytter grensene for hva mikromotorer kan gjøre, og gjør dem i stand til å operere i mer ekstreme miljøer og yte mer pålitelig i kritiske applikasjoner.

Kasusstudier i banebrytende industrier

I luftfarts- og robotsektorene er etterspørselen etter lette og robuste komponenter umettelig. Her brukes avanserte kompositter og topologioptimerte metallskall for å lage motorer som er utrolig kraftige for størrelse og vekt. På det medisinske feltet muliggjør biokompatible og steriliserbare motorhus laget av spesialplast eller belagte metaller neste generasjon bærbart diagnostisk utstyr og kirurgiske roboter. En annen spennende applikasjon er innen forbrukerelektronikk, der miniatyr, stillegående og effektive motorer med elegante, spesialdesignede hus er avgjørende for produkter som smarttelefoner, kameraer og bærbare enheter.

Fremtiden for motorhusteknologi

Fremtiden peker mot enda større integrering og intelligens. Vi begynner å se utviklingen av lett mikro motorskall design som inkluderer sensorer direkte i huset for å overvåke temperatur, vibrasjon og integritet i sanntid, noe som muliggjør prediktivt vedlikehold. Det forskes også på smarte materialer som kan endre sine egenskaper som respons på ytre stimuli. Videre vil additiv produksjon fortsette å revolusjonere feltet, noe som muliggjør massetilpasning av skjell med interne gitterstrukturer for vektreduksjon og integrerte kjølekanaler som følger optimale væskedynamikkbaner, og maksimerer kjøleeffektiviteten i de mest kompakte formfaktorene man kan tenke seg.