Unlocking Optimal Performance: A Guide to Advanced Heat Sink Housings

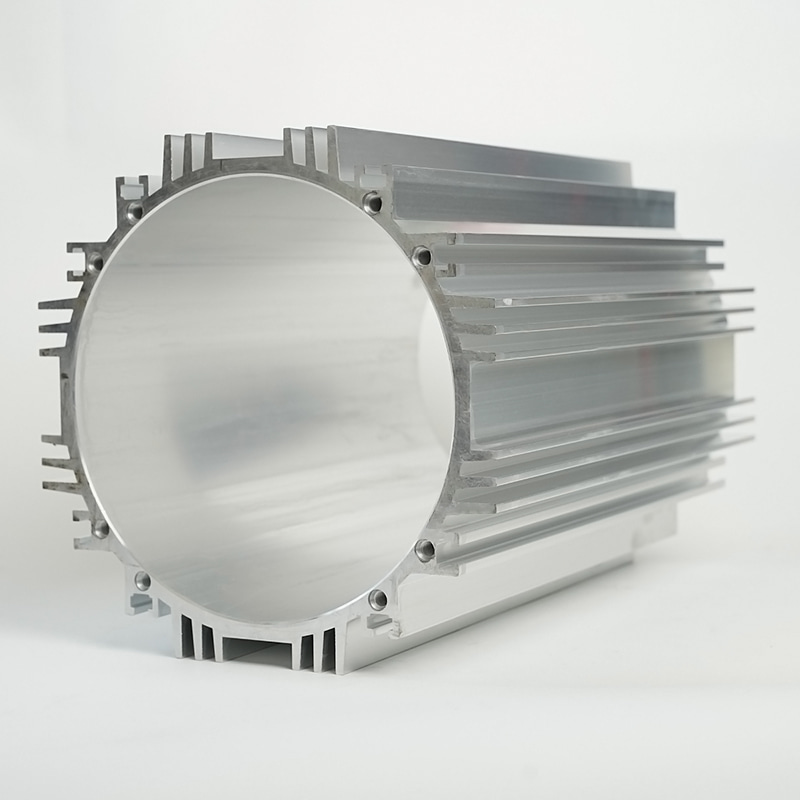

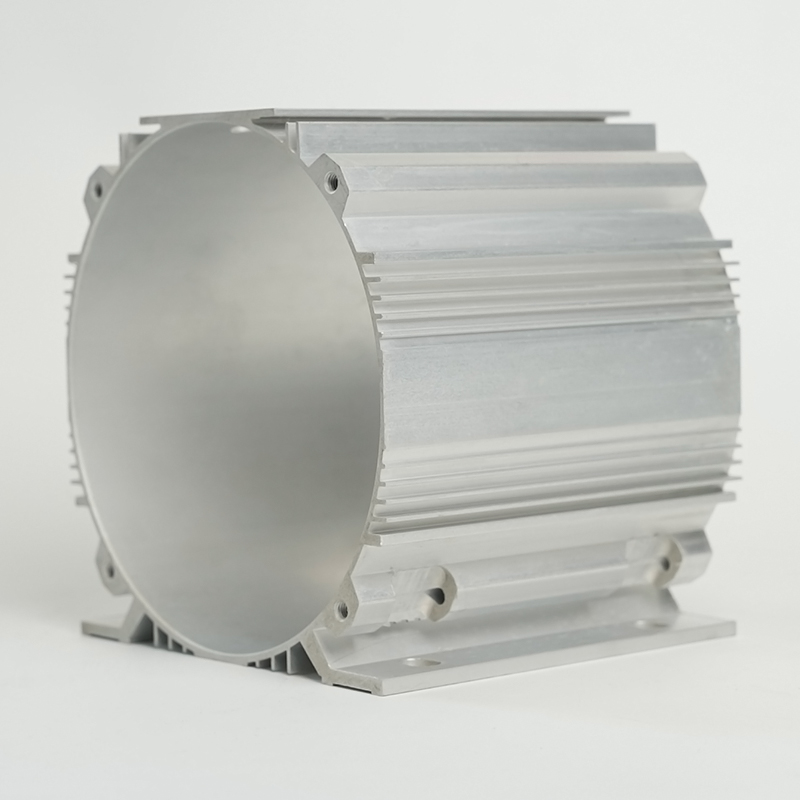

Innenfor høyytelseselektronikk er håndtering av termisk energi ikke bare en ettertanke; det er et grunnleggende krav for pålitelighet, effektivitet og lang levetid. I hjertet av et effektivt termisk styringssystem ligger kjøleribbehuset. Denne kritiske komponenten gjør langt mer enn bare å omslutte kjøleribben; den fungerer som det primære grensesnittet mellom den varmegenererende komponenten og kjøleløsningen, og dikterer den totale effekten av varmespredning. Et førsteklasses kjøleribbehus er konstruert for å maksimere termisk overføring, sikre strukturell integritet og lette optimal luftstrøm. Denne artikkelen går dypt inn i verden av avanserte varmeavlederhus, og utforsker design, materialer og den kritiske rollen de spiller i å flytte grensene for elektronisk ytelse. Vi vil navigere gjennom nøkkelhensyn og innovative design som tar opp vanlige termiske utfordringer, og gir deg mulighet til å ta informerte beslutninger for de mest krevende applikasjonene dine.

Fem nøkkelord med lang hale for søket ditt

For å effektivt finne spesialisert informasjon og komponenter, er det avgjørende å bruke presise søkeord. Følgende søkeord med lang hale er utviklet for å ha godt søkevolum samtidig som de opprettholder lavere konkurranse, og hjelper deg med å finne de mest relevante løsningene for dine behov for termisk styring.

- kjøleribbehus i aluminium for LED-lys

- tilpasset kjøleribbehusdesign for elektronikk

- ekstrudert kjøleribbehus med høy varmeledningsevne

- kjøleribbehus for høyeffektapplikasjoner

- lett kjøleribbehus for bærbare enheter

Den kritiske rollen til materialvalg i varmeavlederhus

Valget av materiale for et kjøleribbehus er uten tvil den viktigste faktoren som bestemmer ytelsen. Materialeets iboende egenskaper påvirker direkte hvor raskt og effektivt varme kan trekkes bort fra kilden og spres ut i omgivelsene. Mens flere materialer er tilgjengelige, dominerer aluminium og dets legeringer markedet på grunn av en eksepsjonell balanse av egenskaper.

Hvorfor aluminium er det dominerende valget

Aluminium står som bransjestandard for de aller fleste bruksområder for varmeavlederhus, og det er med god grunn. Den tilbyr en overbevisende kombinasjon av høy varmeledningsevne, utmerket vekt-til-styrke-forhold og overlegen korrosjonsbestandighet. Videre er aluminium svært formbart, slik at det kan formes til komplekse former gjennom prosesser som ekstrudering og støping, som er ideelle for å lage de intrikate finnestrukturene som maksimerer overflatearealet for varmeavledning. Dens naturlige evne til å danne et beskyttende oksidlag forbedrer også holdbarheten uten å kreve ytterligere belegg i mange miljøer. Sammenlignet med kobber, som har høyere varmeledningsevne, er aluminium betydelig mindre tett, noe som gjør det til det foretrukne materialet for applikasjoner der vekt er et problem, som f. lett kjøleribbehus for bærbare enheter .

Sammenligning av vanlige varmeavlederhusmaterialer

For å forstå avveiningene er det viktig å sammenligne nøkkelegenskapene til de mest brukte materialene. Tabellen nedenfor gir en klar sammenligning mellom aluminium, kobber og stål, og fremhever hvorfor aluminium ofte fremstår som det optimale valget for et bredt spekter av bruksområder, spesielt de som krever en ekstrudert kjøleribbehus med høy varmeledningsevne .

| Material | Termisk ledningsevne (W/m·K) | Tetthet (g/cm³) | Primære fordeler | Ideelle brukstilfeller |

|---|---|---|---|---|

| Aluminiumslegeringer | 120 - 240 | 2.7 | Utmerket balanse mellom termisk ytelse, lav vekt og kostnadseffektivitet; svært produksjonsdyktig. | Forbrukerelektronikk, LED-belysning, bilsystemer, generell databehandling. |

| Kobber | 380 - 400 | 8.96 | Overlegen varmeledningsevne; utmerket korrosjonsbestandighet. | Ekstrem høyytelses databehandling, spesialisert industrielt utstyr der vekten er sekundær. |

| Stål | 15 - 50 | 7.85 | Høy mekanisk styrke og holdbarhet; lav kostnad. | Bruksområder hvor strukturell robusthet er hovedanliggende og termiske behov er minimale. |

Som tabellen illustrerer, mens kobber er termisk overlegen, gjør dens høye tetthet og kostnad det ofte upraktisk. Aluminium gir den beste all-around ytelsen, og det er derfor det er så ofte spesifisert for en kjøleribbehus i aluminium for LED-lys , hvor effektiv kjøling direkte påvirker levetid og lyseffekt.

Avanserte produksjonsteknikker for overlegne boliger

Metoden som brukes til å produsere et kjøleribbehus er like viktig som selve materialet. Produksjonsprosessen definerer den geometriske kompleksiteten, dimensjonale presisjonen og til slutt den termiske og mekaniske ytelsen til sluttproduktet. Ulike teknikker tilbyr ulike grader av frihet i design, noe som påvirker gjennomførbarheten av en tilpasset kjøleribbehusdesign for elektronikk .

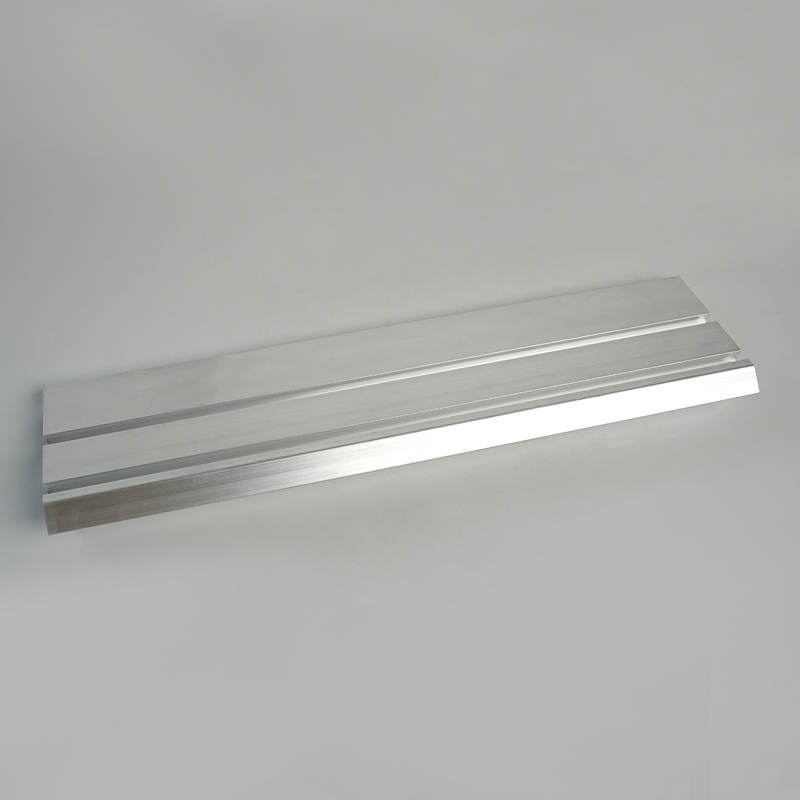

Ekstrudering: Go-To-prosessen for effektivitet

Ekstrudering er en svært effektiv og kostnadseffektiv produksjonsprosess for å produsere kjøleribbehus med konsistente tverrsnittsprofiler. I denne prosessen tvinges et oppvarmet aluminiumsstykke gjennom en formet dyse for å lage lange, kontinuerlige profiler som deretter kuttes i lengde. Den primære fordelen med ekstrudering er dens evne til å lage komplekse finnestrukturer som dramatisk øker overflatearealet for varmespredning. Dette gjør den ideell for å produsere en ekstrudert kjøleribbehus med høy varmeledningsevne i høye volumer. Prosessen gir utmerket kontroll over finnenes sideforhold, slik at designere kan optimalisere balansen mellom overflateareal og luftstrømmotstand. Ekstrudering er imidlertid begrenset til lineære, ensartede profiler og kan ikke enkelt skape helt lukkede eller tredimensjonalt komplekse former.

Die-casting og CNC maskinering

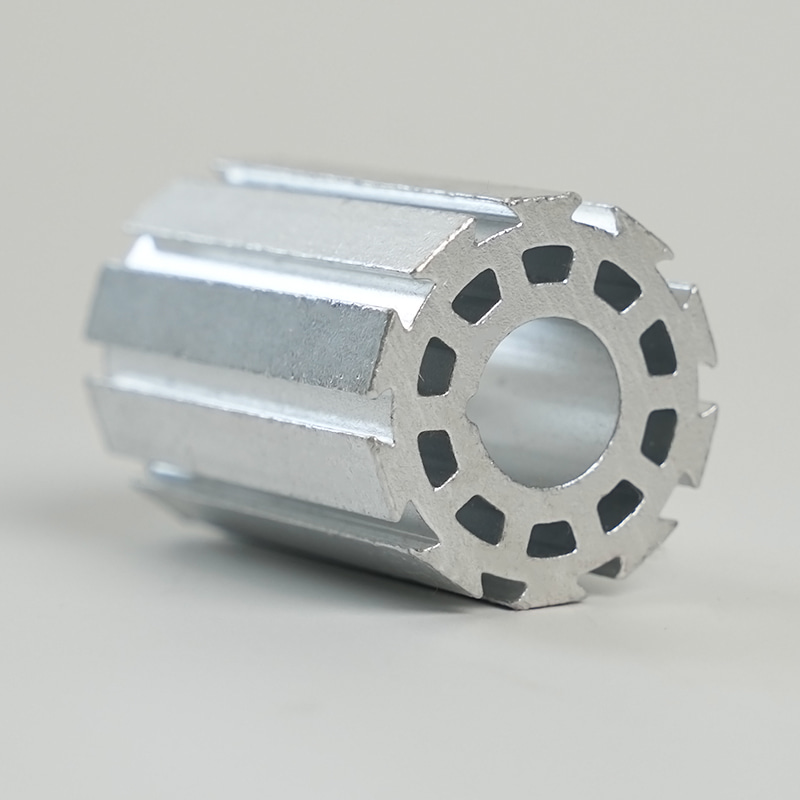

For applikasjoner som krever mer komplekse, er tredimensjonale geometrier, støping og CNC-maskinering de foretrukne metodene.

- Die-casting: Denne prosessen innebærer å tvinge smeltet metall under høyt trykk inn i en stålform. Den er utmerket for å produsere robuste, nettformede eller nesten nettformede hus med intrikate funksjoner, som monteringsbosser, innfelte områder og integrerte festepunkter. Den er spesielt egnet for høyvolumproduksjon og brukes ofte for å lage en robust kjøleribbehus for høyeffektapplikasjoner hvor huset også skal fungere som en konstruksjonsdel.

- CNC maskinering: Computer Numerical Control (CNC) maskinering er en subtraktiv prosess som tilbyr det høyeste nivået av presisjon og designfleksibilitet. Den er ideell for prototyping, lavvolumproduksjon eller for å legge til presise funksjoner til et ekstrudert eller støpt hus. CNC-bearbeiding kan oppnå svært stramme toleranser og utmerket overflatefinish, noe som kan forbedre termisk kontakt mellom grensesnitt. Mens det tilbyr enestående frihet for en tilpasset kjøleribbehusdesign for elektronikk , er det generelt mer tidkrevende og kostbart enn ekstrudering eller støping for store mengder.

Designprinsipper for å maksimere termisk spredning

Å skape et effektivt kjøleribbehus går utover bare å velge et materiale og en produksjonsprosess. Det krever en helhetlig designtilnærming som vurderer alle aspekter av hvordan varme genereres, overføres og til slutt avvises til miljøet. Et godt designet hus fungerer som en termisk motor, og flere nøkkelprinsipper styrer effektiviteten.

Optimalisering av finnegeometri og overflateareal

Finnene til et varmeavlederhus er dets primære våpen mot varme. Designet deres er en nøye balansegang mellom å maksimere overflaten og minimere luftstrømmotstanden. Nøkkelparametre inkluderer finnehøyde, tykkelse og avstand. Høyere finner øker overflaten, men kan bli strukturelt svake og kan hindre luftstrømmen hvis den ikke plasseres riktig. Finner med tett avstand gir større overflate, men kan lett bli tilstoppet av støv eller skape for stort mottrykk for kjøleviften. Designere bruker ofte computational fluid dynamics (CFD)-simuleringer for å modellere luftstrøm og varmeoverføring, og optimalisere finnedesignet for en spesifikk applikasjon, enten det er en kompakt lett kjøleribbehus for bærbare enheter eller en stor kjøleribbehus for høyeffektapplikasjoner .

Viktigheten av styring av termisk grensesnitt

Et kritisk, men ofte oversett, aspekt ved termisk design er styringen av grensesnittet mellom varmekilden (f.eks. en CPU eller LED-modul) og bunnen av varmeavlederhuset. Selv mikroskopisk ufullkommen kontakt kan skape en betydelig termisk barriere, noe som drastisk reduserer den totale kjøleytelsen. For å redusere dette, brukes flere strategier:

- Termiske grensesnittmaterialer (TIMs): Disse materialene, som termisk fett, pads og faseendringsmaterialer, brukes til å fylle luftspaltene mellom de to overflatene, og sikrer effektiv varmeoverføring.

- Flathet på overflaten: Det er avgjørende å sikre at bunnen av huset er helt flat. Maskinering av basen til en fin overflatefinish minimerer størrelsen på luftlommer.

- Monteringstrykk: Ved å bruke konsekvent og tilstrekkelig press på tvers av grensesnittet sikrer du god kontakt. Utformingen av monteringsmekanismen er derfor en integrert del av husets design.

Velge riktig varmeavlederhus for din applikasjon

Med en forståelse av materialer, produksjon og design, er det siste trinnet å velge riktig kjøleribbehus for en spesifikk brukstilfelle. Kravene kan variere dramatisk avhengig av bransjen og driftskravene til enheten.

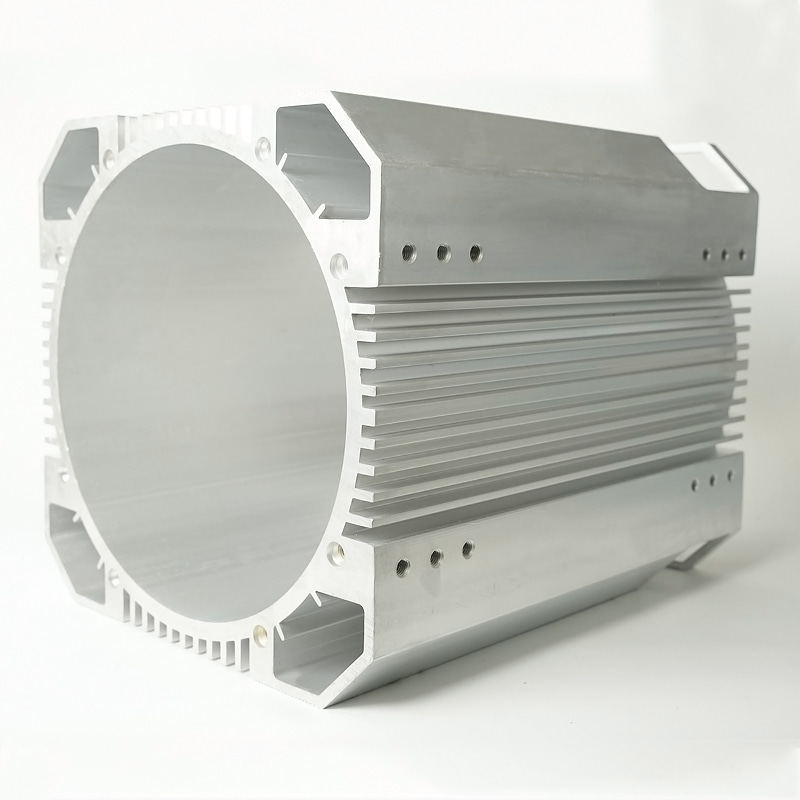

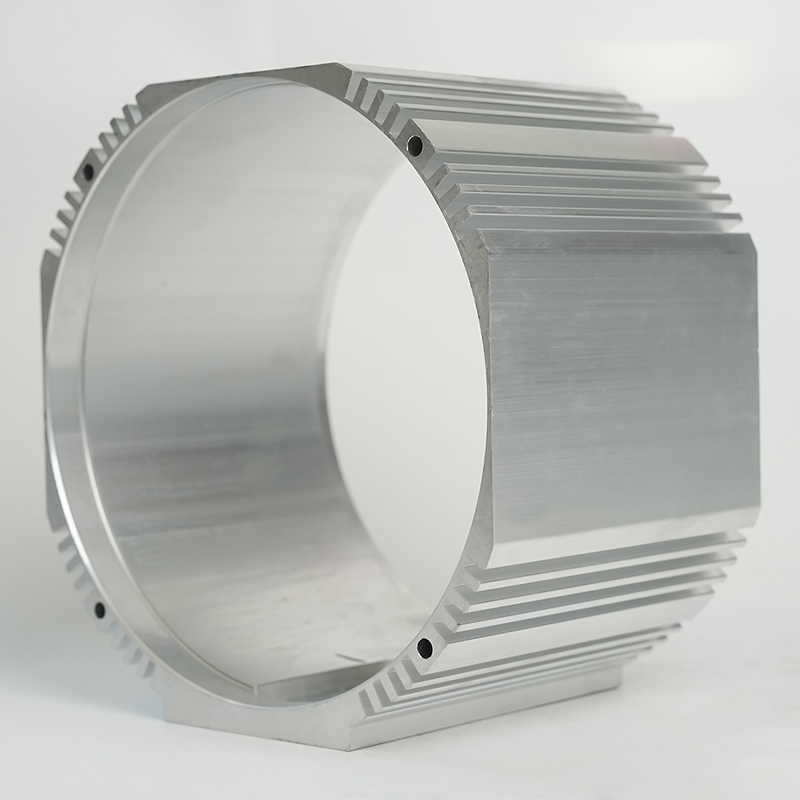

Løsninger for høyeffekt- og høydensitetselektronikk

Applikasjoner som serverfarmer, strømomformere og høyytelses grafikkort genererer enorme mengder varme i et begrenset rom. For en pålitelig kjøleribbehus for høyeffektapplikasjoner , må designet prioritere maksimal termisk ytelse og strukturell stabilitet. Dette innebærer ofte:

- Ved å bruke høyytelses aluminiumslegeringer eller til og med kobberkjerner.

- Bruker avansert produksjon som skiving eller smiing for å lage svært tette, tynne finner.

- Integrering av varmerør eller dampkamre i huset for å spre varmen jevnere over finnene.

- Designet for tvungen konveksjon med vifter med høyt statisk trykk.

I disse scenariene er huset en kritisk komponent for å forhindre termisk struping og sikre systemstabilitet under toppbelastninger.

Balanse mellom ytelse og portabilitet

Designutfordringen skifter for forbrukerelektronikk som bærbare datamaskiner, nettbrett og smarttelefoner. Her er det imperativt å utvikle en lett heat sink housing for portable devices som gir tilstrekkelig kjøling uten å legge til betydelig bulk eller vekt. Dette krever innovative tilnærminger:

- Bruk av tynne, lette aluminiumslegeringer og optimalisering av materialplassering gjennom topologioptimalisering.

- Utforming av huset til også å fungere som et strukturelt chassis, som tjener et dobbelt formål.

- Implementering av grafittplater eller andre avanserte termiske spredningsmaterialer.

- Utnytte faseendringsmaterialer som absorberer varme når de smelter, og gir midlertidig termisk buffering under korte aktivitetsutbrudd.

Suksessen til moderne bærbare enheter er sterkt avhengig av disse sofistikerte termiske styringsstrategiene som er innebygd i husets design.

Fremtidige trender innen teknologi for varmeavlederhus

Feltet for termisk styring er i kontinuerlig utvikling, drevet av den nådeløse etterspørselen etter kraftigere og kompaktere elektronikk. Fremtidige trender innen kjøleribbehus teknologi peker mot større integrasjon, smartere materialer og aktive kjølesystemer. Vi ser fremveksten av innebygde to-fase kjølesystemer, der mikrokanaler i selve huset sirkulerer en kjølevæske. Bruken av komposittmaterialer, for eksempel aluminium-matrise-kompositter forsterket med karbonfibre eller grafen, lover å levere enda høyere termisk ledningsevne samtidig som den opprettholder en lav vekt. Videre vil integreringen av sensorer og adaptive kontroller føre til «smarte» kjøleribbehus som dynamisk kan justere kjøleytelsen basert på sanntids termiske belastninger, og sikre optimal effektivitet og akustikk. Det ydmyke kjøleribbehuset forvandles dermed fra en passiv metallkomponent til en sofistikert, multifunksjonell termisk motor som vil være avgjørende for å drive neste generasjon av teknologisk innovasjon.