Den elektriske kjøretøyet (EV) revolusjonen omformer billandskapet og stiller enestående krav til enhver komponent, spesielt den elektriske motoren. I hjertet av dette kraftige systemet ligger et kritisk, men ofte oversett element: motorhuset. Denne komponenten gjør langt mer enn bare motoren; Det sikrer ytelse, levetid og sikkerhet. Blant forskjellige materialalternativer, Aluminiumsmotorhus har vist seg som den ubestridte bransjestandarden. Denne artikkelen fordyper ingeniørprinsippene, materielle fordeler og økonomiske faktorer som styrker aluminiums posisjon som det fremste valget for å beskytte de kraftige hjertene til moderne elektriske kjøretøyer.

Lås opp overlegen termisk styring for EV -motorer

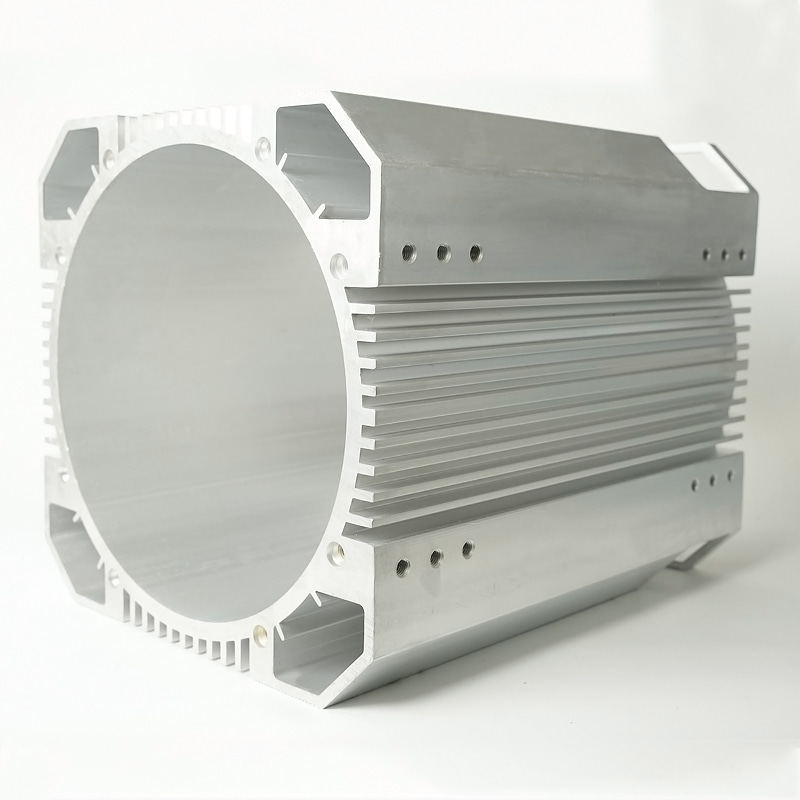

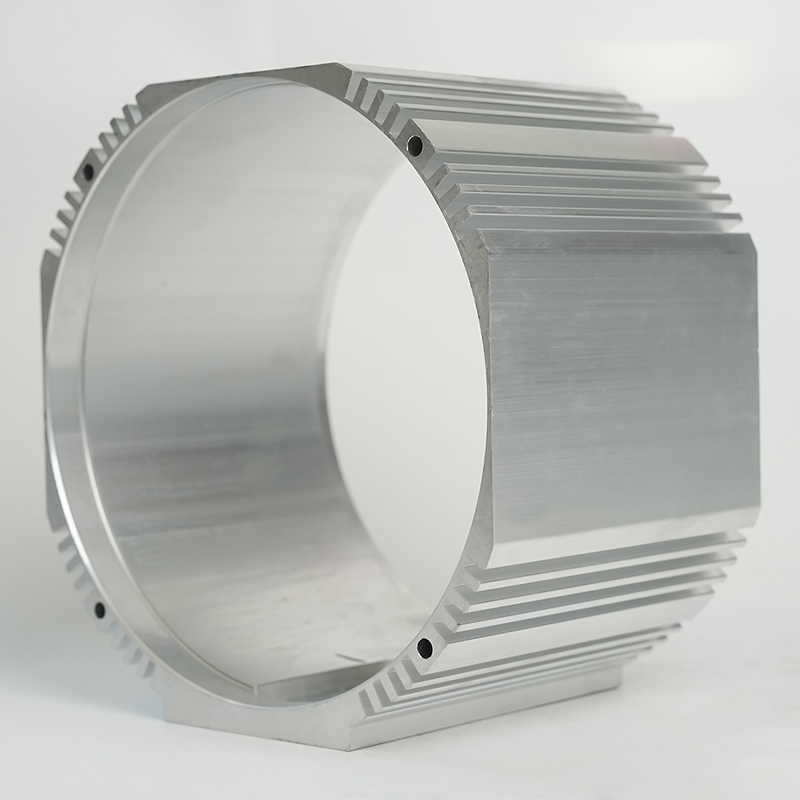

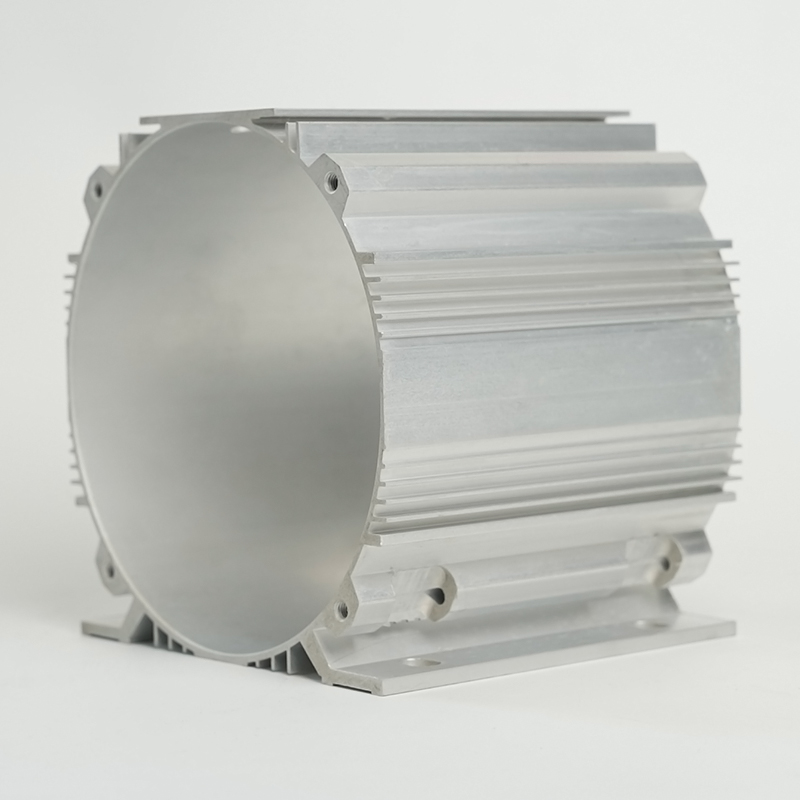

Den kanskje mest kritiske utfordringen innen EV -motorutforming er å håndtere den enorme varmen som genereres under drift. Overdreven varme nedbryter magneter, skader viklinger og isolasjoner, og reduserer drastisk motorisk effektivitet og levetid. Det er her de iboende egenskapene til aluminium blir uunnværlige. Aluminiums eksepsjonelle varmeledningsevne, omtrent 50% høyere enn støpejern, gjør at den kan fungere som en massiv kjøleribbe. Den trekker effektivt varmen bort fra statoren og rotoren, formidler den til omgivelsene eller mot integrerte kjølejakker. Denne passive kjøleeffekten er avgjørende for å opprettholde optimale driftstemperaturer, spesielt under høye belastningsscenarier som rask akselerasjon eller klatring. Effektiv termisk styring oversettes direkte til jevn effekt, forbedret sikkerhet og større langsiktig pålitelighet, noe som gjør det til en ikke-omsettelig funksjon for EV-produsenter.

- Varmeavledning: Aluminiums høye varmeledningsevne overfører raskt varme bort fra kritiske indre komponenter, og forhindrer hot spots.

- Integrerte kjølekanaler: Die-støpte aluminiumshus kan utformes med komplekse indre passasjer for flytende kjøling, og forbedrer varmeutvekslingseffektiviteten drastisk.

- Vekt-til-kjøl-forhold: Aluminium gir den beste kjøleytelsen per vektenhet, en nøkkelmetrikk i EV -design der hvert kilo betyr noe.

Sammenligning av termiske egenskaper til boligmaterialer

For å forstå hvorfor aluminium er overlegen for termisk styring, er det viktig å sammenligne nøkkelegenskapene mot andre potensielle materialer. Tabellen nedenfor illustrerer de sterke forskjellene som gjør aluminium til det optimale valget. Mens materialer som stål tilbyr høy styrke, gjør deres dårlige termiske konduktivitet dem uegnet for å håndtere varmebelastningen i en EV -motor. Selv om det er lett, gir magnesium utfordringer med korrosjon og kostnader at aluminium ikke gjør det.

| Materiale | Termisk konduktivitet (w/m · k) | Tetthet (g/cm³) | Egnethet for EV termisk styring |

| Aluminiumslegering | 150 - 220 | 2.7 | Utmerket (ideell balanse mellom konduktivitet og vekt) |

| Støpejern | 50 - 60 | 7.1 | Dårlig (for tung, lav konduktivitet) |

| Karbonstål | 45 - 65 | 7.8 | Dårlig (for tung, lav konduktivitet) |

| Magnesiumlegering | 90 - 130 | 1.7 | Bra (lavere konduktivitet enn Al, korrosjonsproblemer) |

Den kritiske fordelen med vektreduksjon i EVs

I en verden av elektriske kjøretøyer er vekt den evige fiendens effektivitet. Hvert kilo som er lagt til kjøretøyets masse krever mer energi for å akselerere og bremse, noe som direkte reduserer kjøreområdet per lading. De Lett aluminiumsmotorhus Gir en betydelig fordel her. Aluminium er omtrent en tredjedel av ståltettheten, noe som gir en betydelig reduksjon i den usprute massen til drivlinjen. Denne vektbesparelsen handler ikke bare om selve huset; Det skaper en dydig syklus. Et lettere motorhus kan føre til et lettere samlet chassis og fjæringssystem, noe som ytterligere forsterker gevinstene innen rekkevidde. For forbrukere oversettes dette direkte til færre besøk på ladestasjoner og lavere driftskostnader. For produsenter betyr det å kunne oppfylle strenge effektivitetsforskrifter eller potensielt bruke en mindre, rimeligere batteripakke for å oppnå et målområde, som er en viktig kostnadsbesparende faktor.

- Utvidet rekkevidde: Å redusere masse er en av de mest effektive måtene å forbedre en EVs energieffektivitet og maksimere rekkevidden på en enkelt lading.

- Forbedret ytelse: Lettere komponenter forbedrer kjøretøyets dynamikk, håndtering og akselerasjon på grunn av et bedre forhold mellom kraft og vekt.

- Generell kjøretøydesign: Vektbesparelser i motoren kan omfordeles til andre funksjoner som forbedrede sikkerhetssystemer eller flere interiørfasiliteter uten at det går ut over total kjøretøyets vekt.

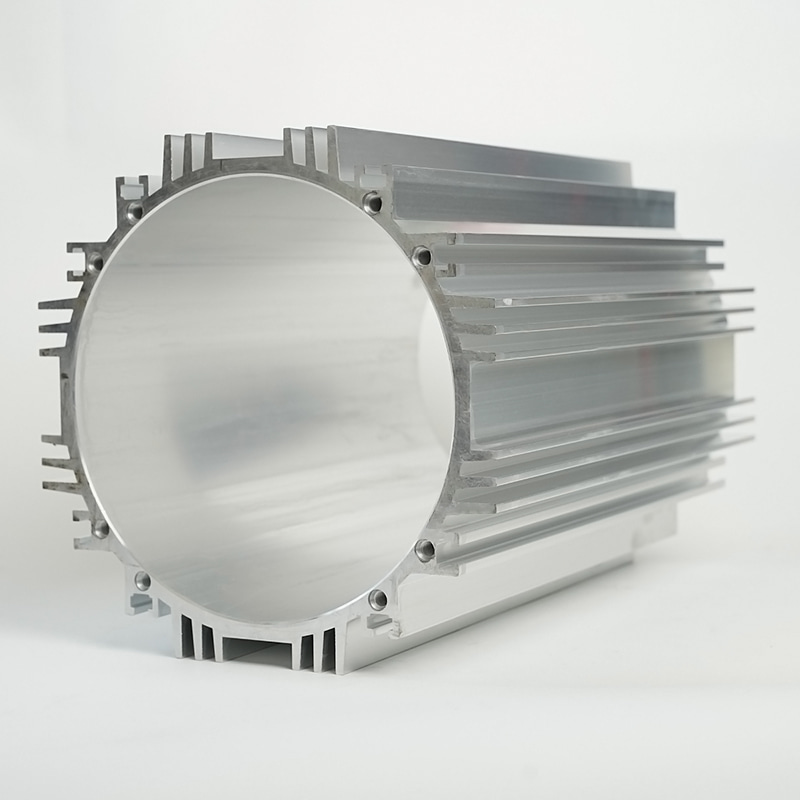

Utforske produksjonsprosesser for aluminiumshus

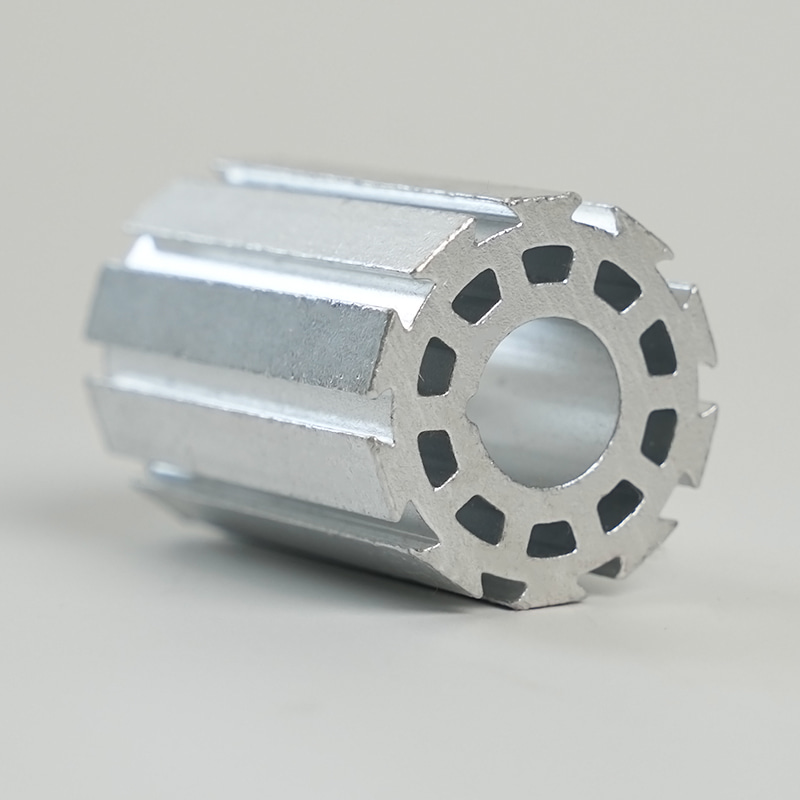

Dominansen av aluminium tilrettelegges også av avanserte og kostnadseffektive produksjonsprosesser som er perfekt egnet til EV-produksjon med høyt volum. De to primære metodene for å lage aluminium die støpt motorhus Enhetene er høytrykksdie casting (HPDC) og lavtrykksdie casting (LPDC), hver med tydelige fordeler. HPDC er kjent for sin utrolige produksjonshastighet og evne til å lage deler med komplekse geometrier, tynne vegger og utmerket overflatebehandling i et enkelt trinn. Dette gjør det ideelt for de intrikate formene som trengs for avkjølende finner og interne kanaler. LPDC produserer derimot deler med mindre porøsitet og høyere mekanisk styrke, som kan velges for applikasjoner som krever ekstrem strukturell integritet. Valget av prosess gjør at ingeniører kan skreddersy husets egenskaper til spesifikke ytelseskrav samtidig som de opprettholder økonomisk levedyktighet for masseproduksjon.

- Høytrykk Die Casting (HPDC): Best for produksjon av høyt volum av komplekse, tynnveggede former med integrerte funksjoner.

- Lavtrykk Die Casting (LPDC): Tilbyr overlegne mekaniske egenskaper og lavere porøsitet, ideell for svært stressede komponenter.

- Sandstøping: Brukes til veldig store prototypehus med lavt volum der verktøyet for verktøy for støping er uoverkommelig.

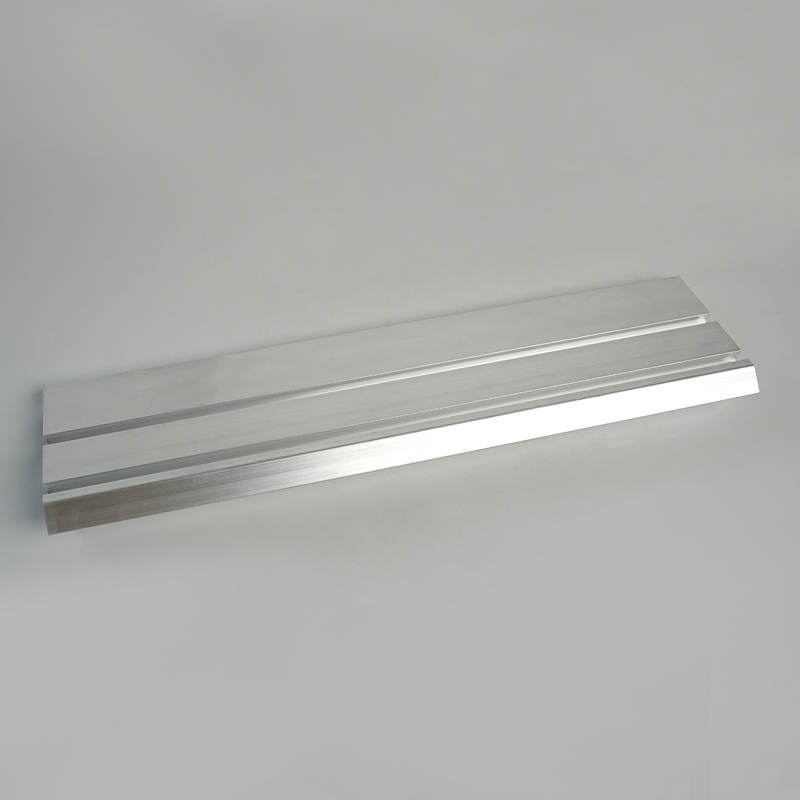

- Ekstrudering: Noen ganger brukes til å lage enklere, ensartede profiler som kan bearbeides og settes sammen i en boligstruktur.

HPDC vs. LPDC for EV Motorhus

Å velge riktig die-casting-metode er en avgjørende beslutning i designfasen. Valget balanserer faktorer som delkompleksitet, nødvendige mekaniske egenskaper, produksjonsvolum og kostnader. Høytrykk die casting er go-to for de fleste EV-applikasjoner med høyt volum på grunn av hastigheten og designfleksibiliteten. For ytelsesmotorer der huset er et kritisk strukturelt element, kan imidlertid lavtrykksdie-støping spesifiseres for dens forbedrede integritet. Følgende tabell bryter ned de viktigste forskjellene for å illustrere typiske brukssaker.

| Parameter | Høytrykk Die Casting (HPDC) | Lavtrykk Die Casting (LPDC) |

| Produksjonshastighet | Veldig høyt | Moderat |

| Del kompleksitet | Utmerkede (tynne vegger, fine detaljer) | Bra (mindre detaljer enn HPDC) |

| Mekanisk styrke | God | Glimrende |

| Porøsitet | Høyere (kan reduseres med vakuumassistanse) | Senke |

| Typisk anvendelse | Produksjonshus med høyt volum | Ytelse eller luftfartsmotorhus |

Holdbarhet og korrosjonsmotstand i tøffe miljøer

En EV -motorhus må være en festning som beskytter sensitive elektromagnetiske komponenter fra det ytre miljøet mens du varer i kjøretøyets levetid. Aluminium danner naturlig et tynt, hardt lag med oksyd på overflaten når det blir utsatt for luft. Dette laget er svært stabilt og forhindrer ytterligere oksidasjon, og gir utmerket motstand mot korrosjon fra fuktighet, veisalter og kjemikalier. Denne iboende egenskapen kan forbedres ytterligere Aluminiumshus korrosjonsmotstand Behandlinger som kromatkonverteringsbelegg (alodin) eller pulverbelegg. Denne holdbarheten sikrer at huset opprettholder sin strukturelle integritet og beskyttende egenskaper selv i det mest krevende klimaet, og forhindrer for tidlig svikt og sikrer langsiktig pålitelighet. Dette reduserer den totale eierkostnaden for forbrukeren og minimerer garantikrav for produsenten.

- Naturlig oksidlag: Gir et passivt skjold mot etsende elementer, og sikrer langsiktig integritet.

- Overflatebehandlinger: Anodisering eller pulverlakk kan påføres for å forbedre overflatens hardhet og korrosjonsmotstand enda lenger for ekstreme miljøer.

- Effektmotstand: Aluminiumslegeringer kan formuleres for å gi utmerket seighet, og beskytte motoren mot fysisk skade mot veireser eller mindre påvirkninger.

Skjerming mot elektromagnetisk interferens (EMI)

Elektriske motorer er potente kilder til elektromagnetisk interferens (EMI), som kan forstyrre sensitiv elektronikk i nærheten, for eksempel kjøretøyets datamaskiner ombord, sensorer og kommunikasjonssystemer. En nøkkel, men ofte usett funksjon av EMI -skjerming av aluminiumshus er å fungere som et Faraday -bur. Som et ledende materiale inneholder aluminium effektivt de elektromagnetiske felt generert av de vekslende strømningene i motoren. Denne skjermingen er avgjørende for elektromagnetisk kompatibilitet (EMC), og sikrer at EVs mange digitale systemer fungerer uten interferens. Uten riktig skjerming kan kritiske signaler bli ødelagt, noe som fører til funksjonsfeil, feilkoder og en kompromittert kjøreopplevelse. Bruken av et enkelt, sømløst støpt aluminiumshus gir et overlegen og kontinuerlig skjold sammenlignet med samlinger laget av flere deler.

- Faraday Cage Effect: De ledende boligfellene elektromagnetiske felt inni, og forhindrer dem i å utstråle ut og forstyrre annen elektronikk.

- Sømløs design: Die-casting gir mulighet for en konstruksjon i ett stykke som minimerer hull og sømmer, som er potensielle lekkasjepunkter for EMI.

- Jording: Huset gir en perfekt jordingsti for elektrisk støy, noe som forbedrer dens skjermingseffektivitet ytterligere.

FAQ

Hvorfor er aluminium bedre enn plast for EV -motorhus?

Mens visse høyytelsesplast brukes i noen bilapplikasjoner, er aluminium overveldende overlegen for EV-motorhus på grunn av tre kritiske årsaker: termisk styring, strukturell integritet og EMI-skjerming. Plast er generelt termiske isolatorer, noe som betyr at de vil felle varmen inne i motoren, noe som fører til rask overoppheting og svikt. Aluminium, som leder, trekker varmen bort. For det andre er den strukturelle styrken og stivheten til aluminium nødvendig for å støtte de kraftige indre komponentene og opprettholde presise toleranser under høye momentbelastninger og vibrasjoner. Til slutt er aluminium en iboende leder som gir essensiell elektromagnetisk interferens (EMI) skjerming, som plast ikke kan tilby med mindre belagt med et ledende materiale, og tilfører kostnader og kompleksitet.

Er det noen ulemper med å bruke aluminium for motorhus?

Den primære avveiningen med aluminium, sammenlignet med materialer som stål, er dens lavere råstoffstyrke og hardhet. Dette blir imidlertid effektivt redusert gjennom intelligent ingeniørfag. Ingeniører bruker spesifikke høye styrke aluminiumslegeringer og designer huset med strategisk ribbing, tykkere seksjoner og optimaliserte geometrier for å oppnå nødvendig stivhet og styrke. Mens råstoffkostnaden for aluminium kan være høyere enn jern, er den totale kostnaden ofte lavere på grunn av besparelsene i produksjonen (f.eks. Raskere støpesykluser) og nedstrøms fordelene ved vektreduksjon (f.eks. Økt rekkevidde, mindre batteristørrelse). Derfor, når de blir sett fra et fullsystemperspektiv, oppveier fordelene langt de første materielle hensynene.

Hvordan sammenligner kostnadene for et aluminiumshus med andre materialer?

Når du evaluerer kostnadene, er det avgjørende å se utover den enkle prisen per kilo av råstoffet. En totalverdiingeniøranalyse avslører det Aluminiumsmotorhus gir ofte en lavere total kostnad. Selv om den rå aluminiumslegeringen kan være dyrere enn støpejern, betyr aluminiums lavere tetthet at du bruker mindre volummateriale. Enda viktigere er at høytrykksdie-støpeprosessen for aluminium er ekstremt rask og effektiv, noe som fører til lavere produksjonskostnader per del ved høye volumer. De viktigste besparelsene realiseres i kjøretøyets driftsfase: vektreduksjonen forbedrer direkte energieffektiviteten, slik at bilprodusenter potensielt kan bruke en mindre, rimeligere batteripakke for å oppnå samme drivingrekkevidde, som er en massiv kostnadsbesparelse.

Kan aluminiumsmotorhus resirkuleres?

Ja, dette er en av aluminiums viktigste miljøfordeler. Aluminium er 100% resirkulerbart uten tap av dens iboende egenskaper. Gjenvinningsprosessen for aluminium krever bare omtrent 5% av energien som er nødvendig for å produsere primært aluminium fra bauxittmalm. På slutten av et elektrisk kjøretøys levetid kan aluminiumsmotorhuset enkelt skilles og resirkuleres tilbake til materiale av høy kvalitet for nye støpegods, og skaper en livssyklus med lukket sløyfe. Denne suverene resirkulerbarheten reduserer det samlede karbonavtrykket til kjøretøyets produksjonsprosess betydelig og samsvarer perfekt med den bærekraftige etosen i den elektriske mobilitetsindustrien.

Hva er de viktigste designhensynene for et aluminiums EV -motorhus?

Å designe et effektivt bolig er en kompleks flerfaglig innsats. Sentrale hensyn inkluderer: Termisk design: Integrering av effektive kjøleveier (f.eks. Vannjakker) og maksimere overflateareal for varmeavledning. Strukturanalyse: Å sikre at huset tåler momentreaksjoner, vibrasjoner og støtbelastninger uten å avlede utover akseptable grenser. EMI/RFI -skjerming: Designing for kontinuitet og effektiv tetning ved skjøter for å inneholde elektromagnetiske utslipp. Produksjonbarhet: Designe delen for støpeprosessen, inkorporere passende trekkvinkler og minimere veggtykkelsesvariasjoner. Monteringsintegrasjon: Inkludert nøyaktige monteringspunkter for motor-, lagrene og andre kjøretøykomponenter, og sikre tetningsflater for værbestemt.