1. Kjernerollen til varmesinkhus i bilkjølesystemer

Bilmotorer vil generere mye varme under drift. Hvis de ikke kan spres i tid, vil det føre til at deler overopphetes og mislykkes, og til og med forårsaker sikkerhetsfarer. Kjøleribbehus Hovedfunksjonen er å raskt eksportere varmen som genereres av nøkkelkomponenter som motorer og girkasser gjennom effektiv varmeledning og varmestråling for å opprettholde systemets drift innenfor et sikkert temperaturområde. Funksjonen gjenspeiles spesielt i følgende aspekter:

For det første øker varmesaskhuset varmedissipasjonsområdet, akselererer luftstrømmen eller væskesirkulasjonen og forbedrer varmeutvekslingseffektiviteten. For eksempel, i en turboladet motor, kan varmedissipasjonshuset omgående utføre den høye temperaturen på turboladeren til kjølemediet for å unngå ytelsesdemping forårsaket av overoppheting av turbo.

For det andre må varmedissipasjonsskallet ha god strukturell styrke og korrosjonsbestandighet mot å motstå vibrasjon, påvirkning og kompleks miljøsosjon under driften av bilen (for eksempel høye og lave temperaturer, oljflekker, syre og alkaliske stoffer, etc.). Dette krever at skallmaterialet ikke bare har utmerket varmeledningsevne, men også oppfyller balansen mellom mekaniske egenskaper og miljømessige tilpasningsevne.

I tillegg, med populariteten til nye energikjøretøyer, er varmedissipasjonsbehovene til motorer og batteripakker også avhengige av huskarmer med høy ytelse. Det treelektriske systemet med elektriske kjøretøyer (batteri, motorisk, elektronisk kontroll) er temperaturfølsom, og effektivt varmeavlederskall kan sikre batterilevetid og motorisk effektivitet, og forbedre kjøretøyets utholdenhet og sikkerhet.

2. Sammenligning av materialvalg og ytelse av varmesinkhus

Materialer er grunnlaget for å bestemme ytelsen til varmevaskhuset. Foreløpig inkluderer de ofte brukte varmeavledningsskallmaterialene i bilindustrien aluminiumslegering, kobberlegering, magnesiumlegering og komposittmaterialer, og deres egenskaper varierer betydelig:

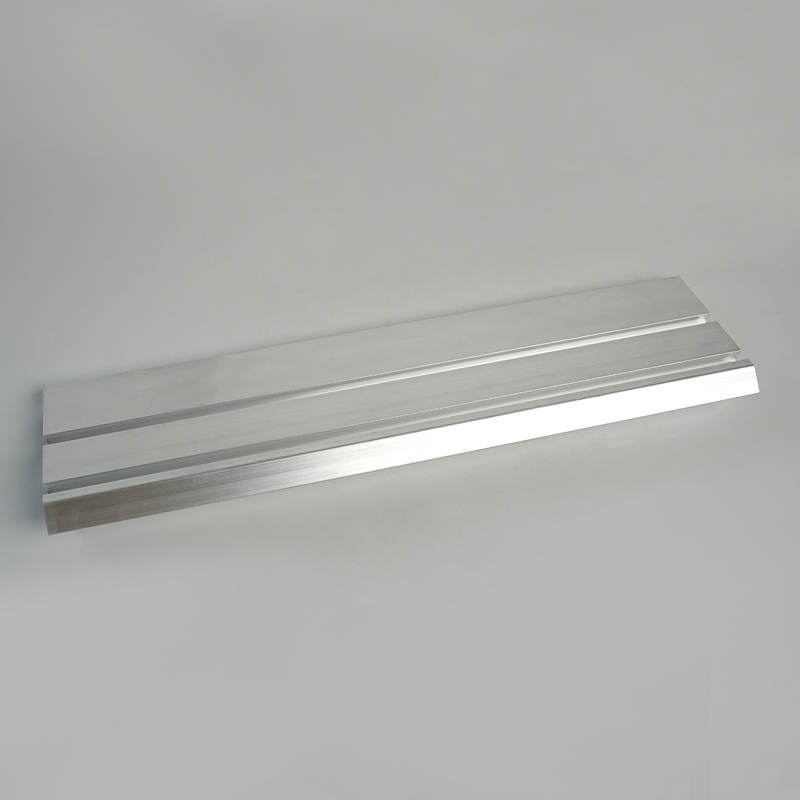

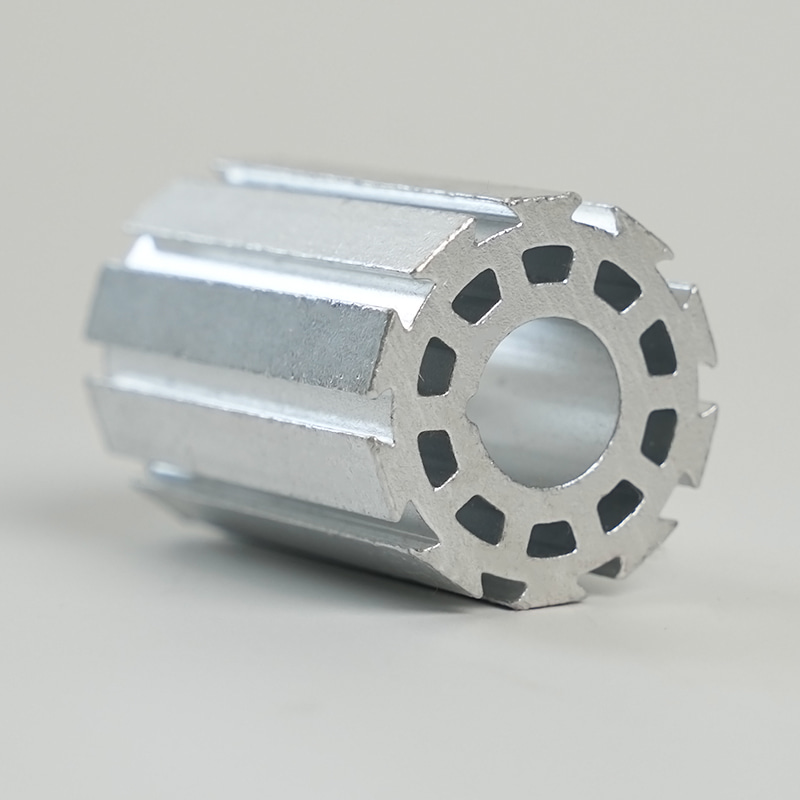

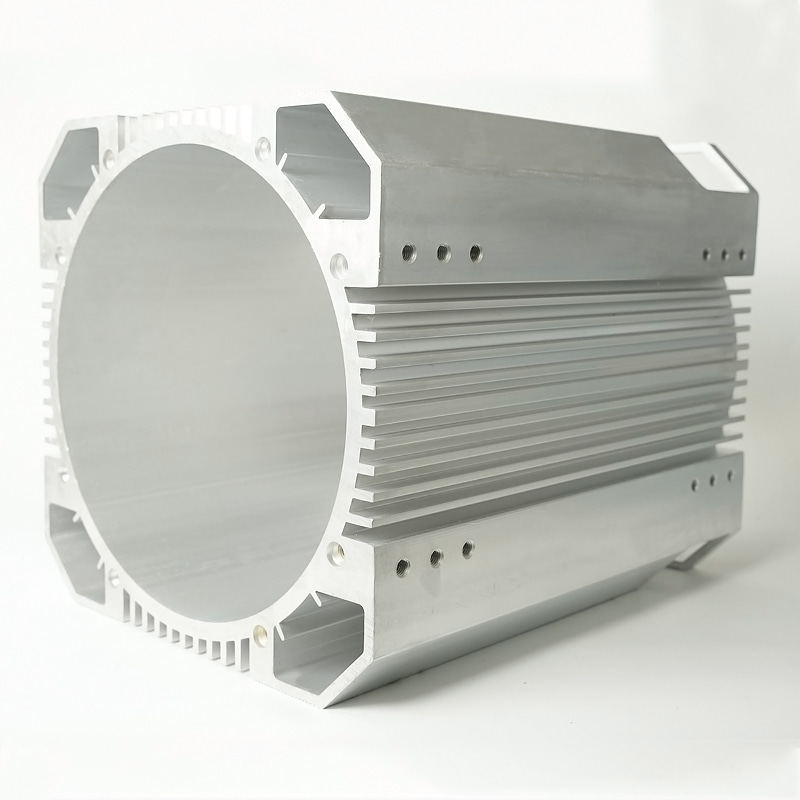

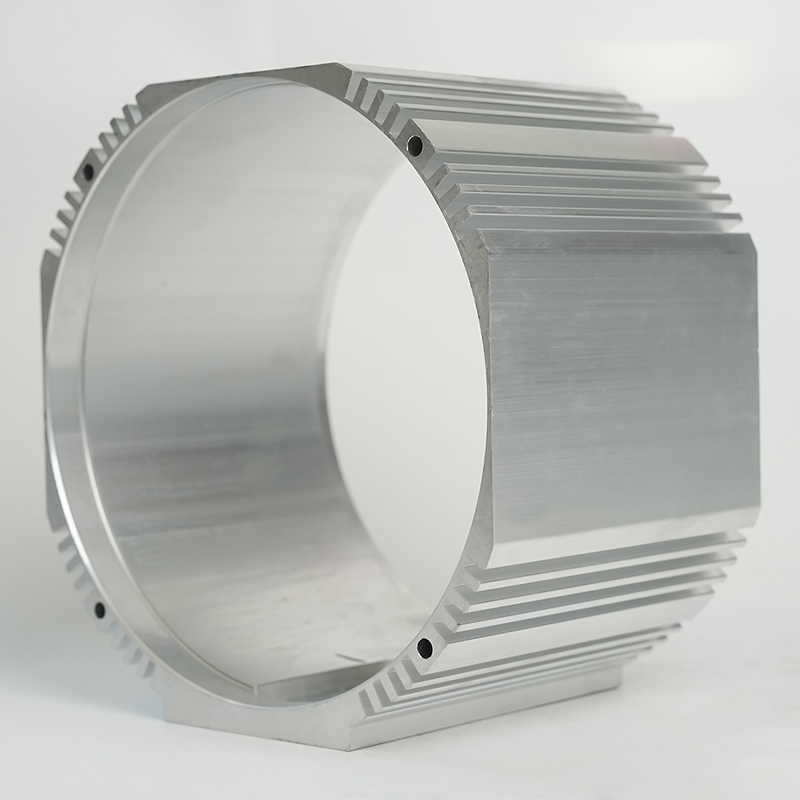

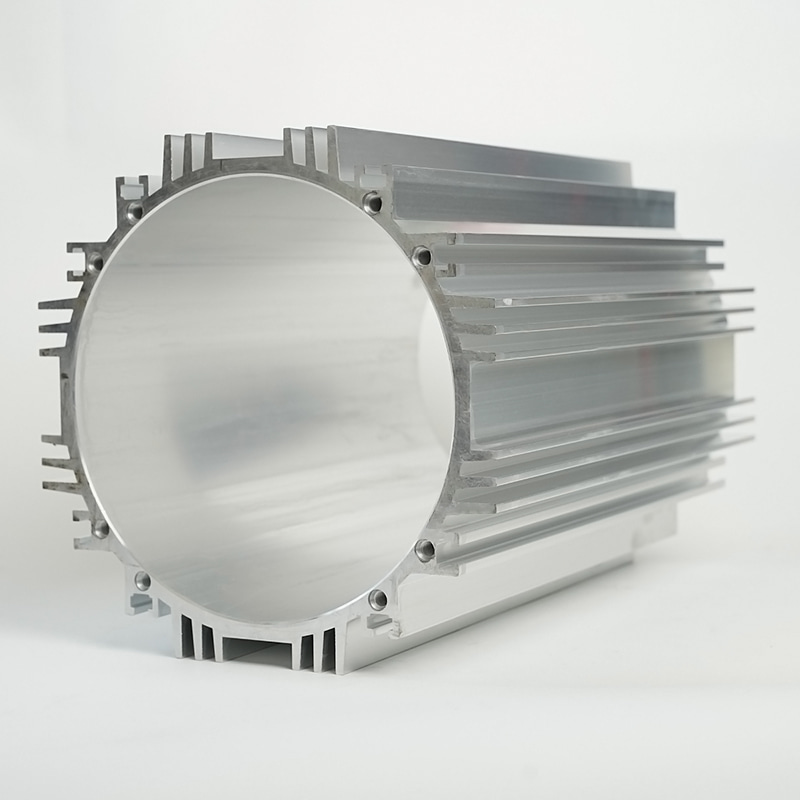

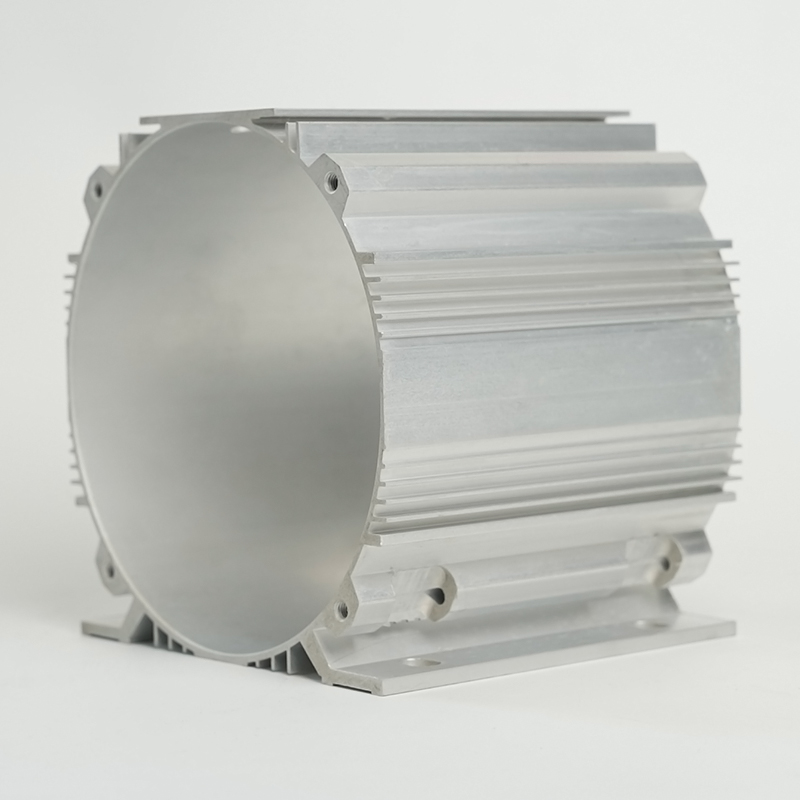

1. Aluminiumslegering: Mainstream Choice

Aluminiumslegering har blitt førstevalgsmaterialet for bilens spredningsskall på grunn av dens lave tetthet (ca. 2,7 g/cm³), utmerket termisk ledningsevne (termisk ledningsevne 200-250W/(M · K)) og enkel prosessering og forming. For eksempel har 6063 aluminiumslegering gode ekstruderingsegenskaper og er egnet for å produsere komplekse former for varmeavlederfinner; Mens ADC12-støpt aluminiumslegering er egnet for kompakte integrerte skjell på grunn av dens gode fluiditet. I tillegg kan aluminiumslegeringsoverflaten forbedre korrosjonsbestandighet og estetikk gjennom anodiseringsbehandling, og oppfylle de doble behovene til bil lettvekt og pålitelighet.

2.

Den termiske konduktiviteten til kobberlegeringer (som kobber og messing) er så høy som 380-400W/(M · K), og er egnet for scenarier med ekstremt høye krav til varmeavledningseffektivitet, for eksempel motoroljekroere skall med høy ytelse sportsbiler eller høykraftselektronisk kontrollmodul av elektrisk bil. Imidlertid begrenser den høye tettheten (8,9 g/cm³) og høye kostnader sin anvendelse i storskala lette design.

3. Magnesiumlegering: En ny retning av lettvekt

Tettheten av magnesiumlegering er bare 1,8 g/cm³, og det er det letteste metallstrukturelle materialet for tiden og har visse termisk ledningsevne (den termiske ledningsevnen er omtrent 150W/(m · k)). Med avansementet av magnesiumlegeringsteknologi (for eksempel halvfast die-casting), har dens anvendelse i bilkjøleskall gradvis økt, spesielt innen nye energikjøretøyer, noe som kan redusere vekten på kjøretøyet ytterligere og øke rekkevidden. Imidlertid har magnesiumlegeringer dårlig korrosjonsmotstand og må forbedres gjennom plettering eller sammensatt behandling.

4. Komposittmaterialer: fremtiden for ytelsesgjennombrudd

Karbonfiberarmert polymerbasert komposittmateriale (CFRP) kombinerer høy termisk ledningsevne og lette egenskaper, med en termisk ledningsevne på opptil 100-200W/(m · K), og en tetthet på bare 1,5-2,0g/cm³. Denne typen materiale kan realisere anisotropien av varmeledning og nøyaktig lede varmeoverføringsbanen gjennom orienteringen av karbonfibre. Selv om kostnadene er høye for tiden, har den et stort potensial for anvendelse i high-end biler og romfartsfelt.

3. Design trender og teknologiske nyvinninger av bilavslående bolighus

For å takle utfordringene med avkjøling brakt av intelligens og elektrifisering i bilindustrien, utvikler utformingen av kjøleribbehuset mot effektiv, integrert og intelligent:

1. Bionisk design forbedrer effektiviteten

Å imitere varmeavlederstrukturer i naturen (som honningkaker og kaktusskinn) har blitt en ny inspirasjon for design. For eksempel kan optimalisering av luftstrømningsveien gjennom den bioniske finnestrukturen redusere vindmotstanden mens du øker varmeavledningen. Studier har vist at sammenlignet med tradisjonelle rette finner, kan varmeavlederffektiviteten til bioniske serrerte finner økes med 15%-20%, spesielt egnet for luftkjølt varmespredningsskall.

2. Mikrokanals integrasjonsteknologi

Mikrokanalvarme-spredningsteknologi oppnår effektiv varmeutveksling ved å behandle mikronskala løpere inne i skallet for å øke kontaktområdet til kjølemediet (vann eller olje). Denne teknologien har blitt brukt på batteriets termiske styringssystem for elektriske kjøretøyer. Den integrerte utformingen av kjøleribbehus med batteriets veske kan øke temperaturenheten til batteripakken med 30%, og kontrollere temperaturforskjellen innen ± 2 ℃.

3. Intelligent temperaturstyring

Med popularisering av Internet of Things (IoT) -teknologi, har kjøleribbehus begynt å integrere temperatursensorer og intelligente kontrollsystemer. For eksempel overvåkes temperaturen i sanntid av en innebygd termoelement eller infrarød sensor, og viftehastigheten eller kjølevæskestrømningshastigheten justeres dynamisk for å oppnå den optimale balansen mellom varmeavspredningseffektivitet og energiforbruk. Denne intelligente designen er spesielt egnet for hybridmodeller, og kjølemodus kan automatisk byttes i henhold til motorbelastningen.

4. Anvendelse av additiv produksjon (3D -utskrift)

3D -utskriftsteknologi bryter gjennom begrensningene i tradisjonell prosesseringsteknologi og tillater utforming av komplekse interne løpere og porøse strukturer. For eksempel kan et aluminiumslegeringsvarme -spredningsskall laget med selektiv lasersmelting (SLM) teknologi oppnå en formet kjølekanal. Sammenlignet med den tradisjonelle ekstruderingsprosessen økes varmedissipasjonseffektiviteten med mer enn 40%, samtidig som det reduserer materialforbruket med 20%.

4.

I kjølesystemer for biler krever optimalisering av varmesinkhus omfattende vurdering av termisk ytelse, mekanisk styrke og kostnadskontroll. Følgende er de viktigste optimaliseringstrinnene:

1. Termisk simuleringsanalyse: Simulering av termisk strømningsfelt utføres gjennom CAE -verktøy som ANSYS og flytende, og finavstanden, tykkelsen og løperoppsettet er optimalisert for å sikre jevn temperaturfordeling. For eksempel, etter at motorens kjøleskall av en viss kjøretøymodell er optimalisert gjennom simulering, reduseres maksimal temperatur med 12 ℃ og varmestrømningstettheten økes med 25%.

2. Verifisering av strukturell styrke: Bruk endelig elementanalyse (FEA) for å verifisere påliteligheten til skallet under vibrasjons- og trykkbelastninger for å unngå sprekker forårsaket av resonans eller stresskonsentrasjon. I lett design er det nødvendig med topologisk optimalisering for å beholde materialer i viktige stressbærende områder og hule ut ikke-bærende områder for å oppnå det optimale forholdet mellom styrke og vekt.

3. Prosessmatching: Velg riktig behandlingsteknologi i henhold til materialegenskapene. For eksempel er aluminiumslegeringsprosessen egnet for masseproduksjon av regelmessige formede varmedissipasjonsskall, mens støpeprosessen er mer egnet for komplekse hulromstrukturer; For små tilpasningsbehov for batch er 3D -utskrift eller CNC -prosessering mer fleksibel.

4. Ytelsesprøve: Kontroller den faktiske ytelsen til varmedissipasjonsskallet gjennom vindtunneltester, termiske syklusforsøk, etc. Nøkkelindikatorer inkluderer termisk motstand (RTH), varmespredningskraft (Q), spenningsfall (ΔP), etc., og det er nødvendig å sikre at alle parametere oppfyller kjøretøyets designstandard.

På bakgrunn av overgangen fra bilindustrien til effektiv og elektrifisering, forbedrer varmesaskhuset, ettersom kjernekomponenten i kjølesystemet, ytelsen er avgjørende for påliteligheten og energieffektiviteten til hele kjøretøyet. I fremtiden, med fremskritt av materialvitenskap og produksjonsteknologi, vil et hetedissipasjonsskall med både lett, høy termisk ledningsevne og intelligens bli mainstream for industrien. Foretak må fortsette å ta hensyn til teknologiske trender, og lage varme -spredningsløsninger som tilfredsstiller behovene til neste generasjon biler gjennom materiell innovasjon, designoptimalisering og prosessoppgraderinger, og ta ledelsen i den harde markedskonkurransen.