I den blomstrende bølgen av den globale nye energibilindustrien har forbedring av energieffektivitet og utvidelse av kjøretøyet blitt kjernefokus for konkurranse blant store bilprodusenter. Som kjernekomponenten i motoren, Aluminiumsmotorhus (Aluminiumsmotorhus) har gjort store gjennombrudd innen lettvektsdesign med sine materielle egenskaper og teknologisk innovasjon, og gir en nøkkelløsning for å forbedre energieffektiviteten til nye energikjøretøyer. Fra materialoppgraderinger til å behandle innovasjon, presser aluminiumsmotorvesenet den nye energibilindustrien mot en høyere ytelsestid med en ny holdning.

1. Hastigheten av nye energikjøretøyer for lett etterspørsel

Angsten for batterilevetid for nye energikjøretøyer har alltid vært en nøkkelfaktor som begrenser utviklingen av industrien. I en tid hvor batteriteknologi ennå ikke har gjort et revolusjonerende gjennombrudd, har reduksjon av vekten på kjøretøyet blitt en viktig måte å forbedre energieffektiviteten på. Tradisjonelle motorhus bruker stort sett støpejern eller stål. Selv om de har høy styrke, har de en stor vekt, noe som resulterer i økt energiforbruk. I følge bransjedata, for hver 10% reduksjon i kjøretøyets vekt, kan strømforbruket reduseres med 5% - 8%, og rekkevidde kan økes med 3% - 5%. Derfor kan den lette utformingen ikke bare redusere kjøremotstanden direkte, men også redusere trykket på batteriets belastning og indirekte forlenge batterilevetiden.

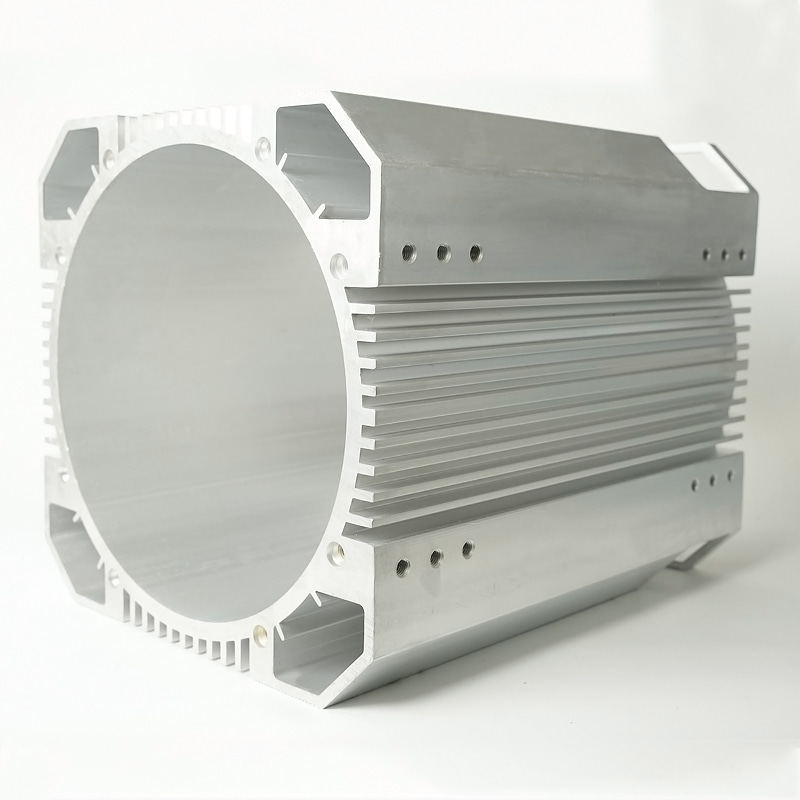

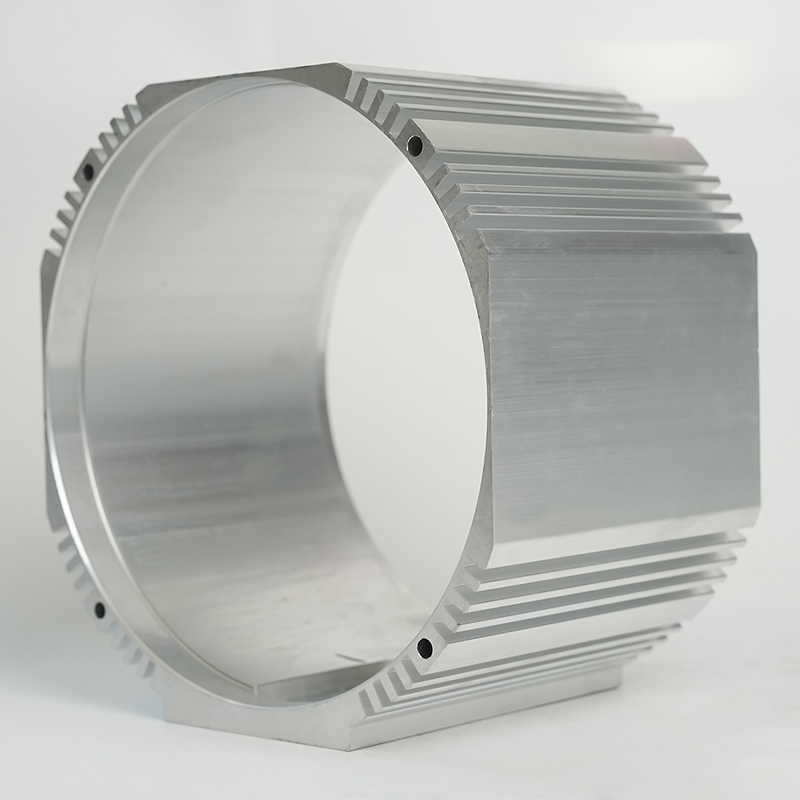

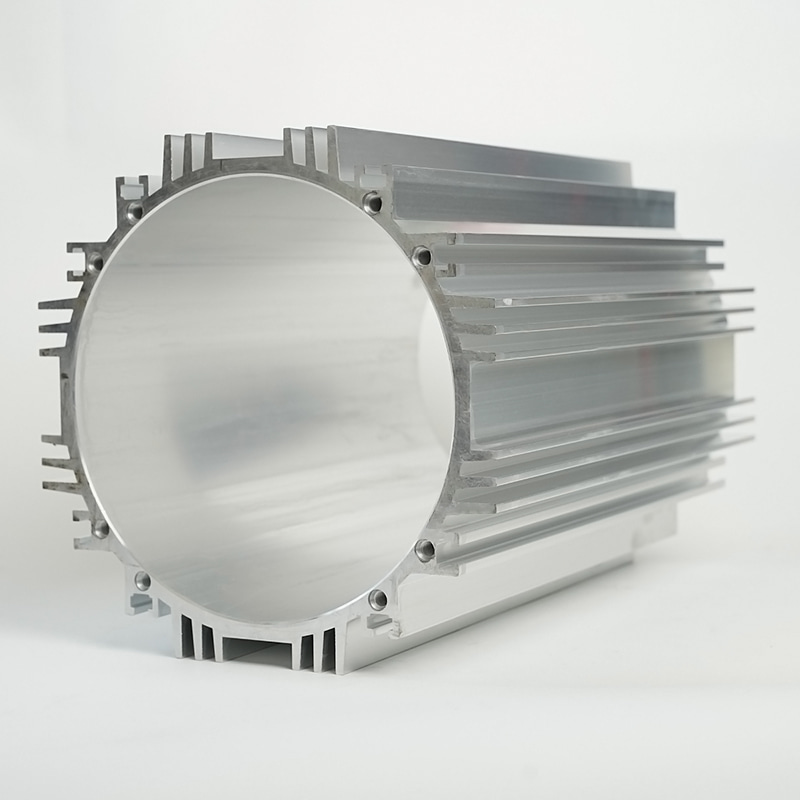

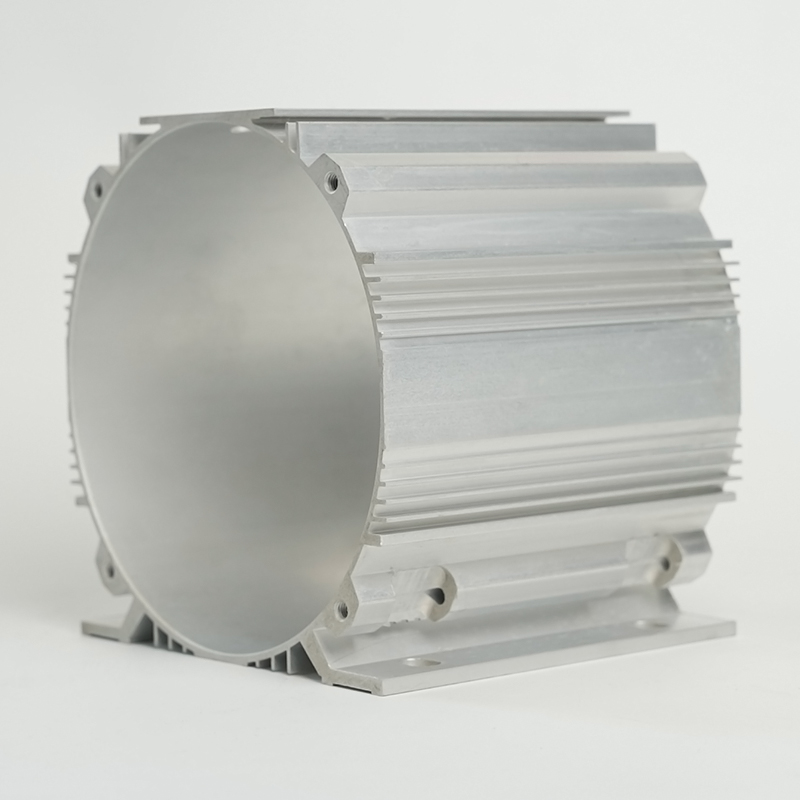

I tillegg, med den intelligente og avanserte utviklingen av nye energikjøretøyer, er interiørkonfigurasjonene konstant beriket, og økningen i komponenter som elektronisk utstyr og komfortsystemer har økt vekten på kjøretøyet ytterligere. På denne bakgrunn har aluminiumsmotorhus blitt det første materialet som oppnår lette motorer takket være sine naturlige fordeler med lav tetthet og høy styrke. Imidlertid er det fortsatt rom for optimalisering i strukturell design og prosess med tradisjonelle aluminiumsmotorskjell, og teknologisk innovasjon er overhengende.

2. Teknisk vei for lett design av aluminiumsmotorisk veske

Når det gjelder materiell innovasjon, har FoU -personell forbedret materiell ytelse ved å optimalisere formel fra aluminiumslegering. Den nye aluminiumslegeringen tilsettes med lette metallelementer som magnesium og litium for å sikre styrke samtidig som den reduserer tettheten ytterligere. For eksempel er tettheten av noen aluminiumslegeringsmaterialer i luftfartsgrad bare 2,4 g/cm³, noe som reduserer vekten med 15% - 20% sammenlignet med tradisjonelle aluminiumslegeringer. Samtidig gjør avanserte materialformingsprosesser, for eksempel semi-solid die-casting-teknologi, aluminiumslegeringen mer tett og jevn organisert under støpeprosessen, og unngår indre porer, krymping og andre defekter, og sikrer den strukturelle styrken til motorvesenet mens du reduserer vekten.

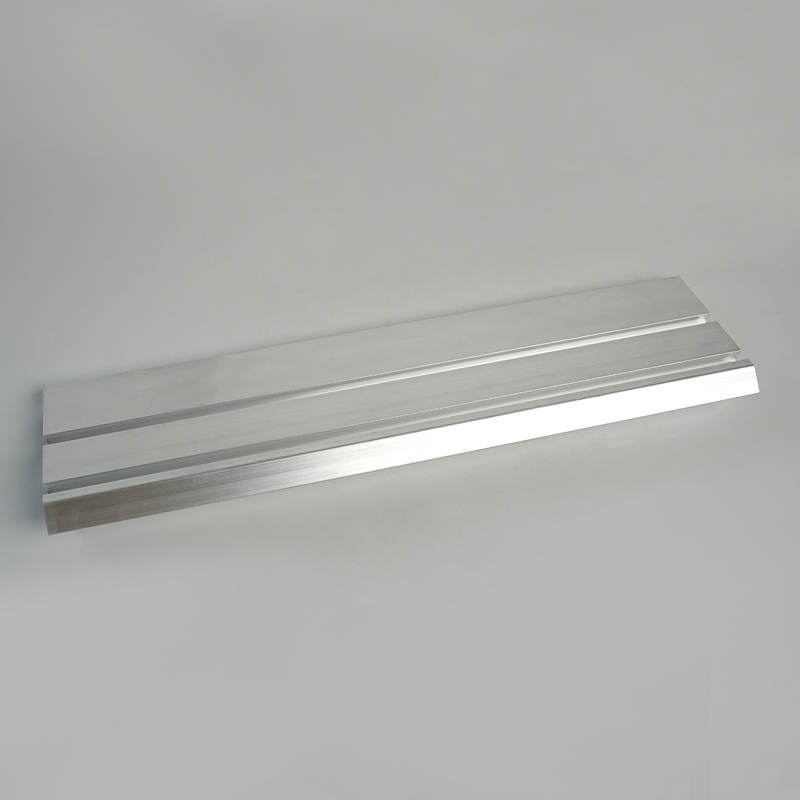

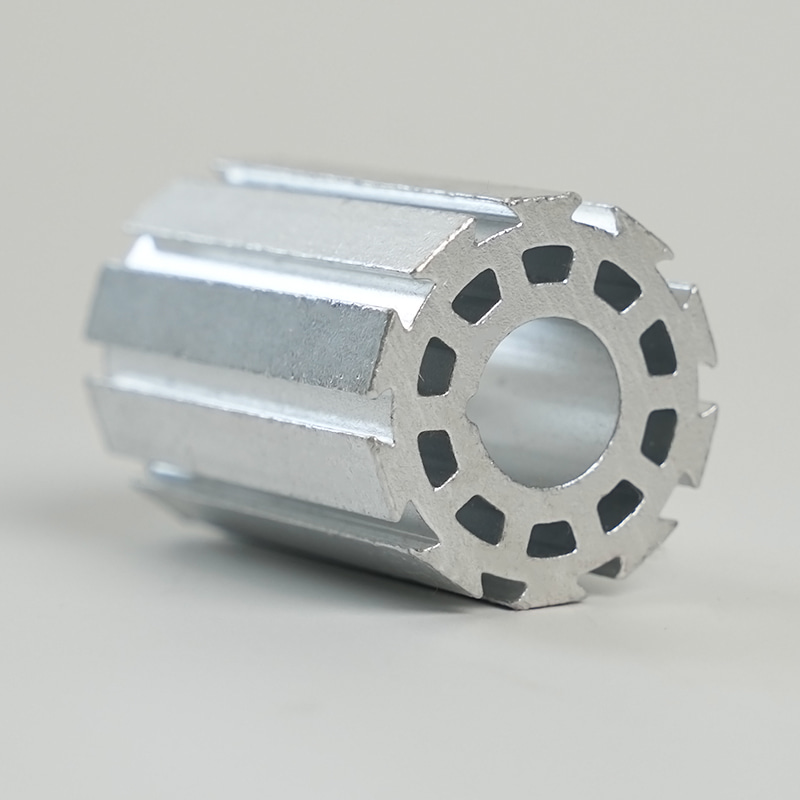

Optimalisering av strukturell design er en annen nøkkel til lettvekt. Ingeniører brukte datastøttet design (CAD) og Finite Element Analysis (FEA) -teknologi for å simulere strukturen til aluminiumsmotorhus. Ved å fjerne overflødige deler og optimalisere utformingen av forsterkningsribber, er strukturen lettere uten å påvirke de mekaniske egenskapene. For eksempel reduserer du for eksempel den tradisjonelle solide strukturen til en honningkake- eller hul struktur, men forbedrer også vibrasjonsmotstanden til motorvesenet. I tillegg reduserer anvendelsen av integrert støpeteknologi antall deler og monteringskoblinger, reduserer vekten ytterligere og forbedrer produksjonseffektiviteten.

Når det gjelder produksjonsprosesser, sikrer høye presisjonsbehandlingsteknologi den nøyaktige implementeringen av lett design. CNC-maskineringssenteret realiserer presisjonsproduksjon av komplekse strukturer av motorhus gjennom dimensjonskontroll av mikronnivå; 3D-utskriftsteknologi bryter gjennom tradisjonelle prosesseringsbegrensninger og kan raskt lage prototyper for motorhus med spesielle formede og tynnveggede strukturer for å fremskynde design iterasjon. Samtidig forbedrer innovasjoner i overflatebehandlingsprosesser, som anodisering, mikroars oksidasjon osv. Korrosjonsmotstanden og estetikken i motorsaken, samtidig som det unngår tilsetning av ekstra vekt på grunn av overdreven belegg.

3. Forbedring av energieffektiviteten til lette aluminiumsmotoriske vesker på nye energikjøretøyer

Aluminiumsmotorhusets lette design har gitt betydelige forbedringer av energieffektiviteten til nye energikjøretøyer. For det første reduserer den reduserte motorvekten direkte treghetsmotstanden under kjøretøyets kjøring, noe som forbedrer motorens kjøreeffektivitet. Ved å ta et rent elektrisk kjøretøy som eksempel, ved å bruke en lett aluminiumsmotor, reduseres vekten på kjøretøyet med omtrent 30 kg, strømforbruket reduseres med 6%, og området økes med 20-30 kilometer. For det andre reduserer den lette designen belastningstrykket på fjæringssystemer, dekk og andre komponenter, reduserer mekanisk slitasje, forlenger levetiden til deler og forbedrer indirekte den generelle energieffektiviteten til kjøretøyet.

I tillegg hjelper den lette aluminiumsmotoren med å optimalisere kjøretøyets kraftsystemoppsett. Den lettere motoren gjør kjøretøyets tyngdekraftsfordeling mer fornuftig, forbedrer håndteringsstabiliteten og kjøresikkerheten. Samtidig gir den reduserte vekten flere muligheter for utvidelse av interiørplasser og utvidelse av batterikapasitet, noe som ytterligere forbedrer markedets konkurranseevne for nye energikjøretøyer.

4. Fremtidsutsikter for lett teknologi for aluminiumsmotorisk veske

Selv om aluminiumsmotorvesen har oppnådd bemerkelsesverdige resultater i lett design, ettersom den nye energibilindustrien utvikler seg mot høyere ytelse og smartere retninger, er det fortsatt et bredt rom for sin teknologiske innovasjon. I fremtiden vil anvendelsen av nye materialer bli nøkkelen. For eksempel forventes den sammensatte teknologien til aluminiumslegeringer og karbonfibre, magnesiumlegeringer og andre materialer å oppnå ytterligere reduksjon i vekten av motorisk saken og omfattende forbedring i ytelsen; Innføringen av nanomaterialer kan gi motorens funksjoner som selvhelbredelse, intelligent justering og varmeavledning.

Når det gjelder produksjonsprosesser, vil intelligent produksjonsteknologi være dypt integrert i aluminiumsmotorproduksjon. Anvendelsen av robotautomatiseringsprosessering og AI-kvalitetsinspeksjonssystemer vil realisere nøyaktig kontroll av produksjonsprosessen og overvåkning av sanntid; Digital tvillingteknologi kan optimalisere designløsninger gjennom virtuelle modeller for å forkorte FoU -syklusen. Samtidig vil det grønne produksjonskonseptet fremme utviklingen av aluminiumsmotorisk produksjon mot lavkarbon og sirkularitet, fra materiell resirkulering til redusert produksjonsenergiforbruk, og oppnå målene for bærekraftig utvikling i alle aspekter.