Forstå kjernefunksjonen til et mikromotorisk skall

I hjertet av utallige miniatyrenheter ligger mikromotoren, et underverk fra ingeniørfag som konverterer elektrisk energi til presis mekanisk bevegelse. Mens de indre komponentene som anker, magneter og børster ofte får mest oppmerksomhet, spiller det eksterne foringsrøret en like kritisk rolle. De Micro Motor Shell er langt mer enn et enkelt deksel; Det er en multifunksjonell komponent som sikrer motorens integritet, ytelse og lang levetid. Denne delen fordyper skallets grunnleggende formål, og fastslår hvorfor dets design og materialvalg er avgjørende for enhver anvendelse.

Primære roller og ansvar

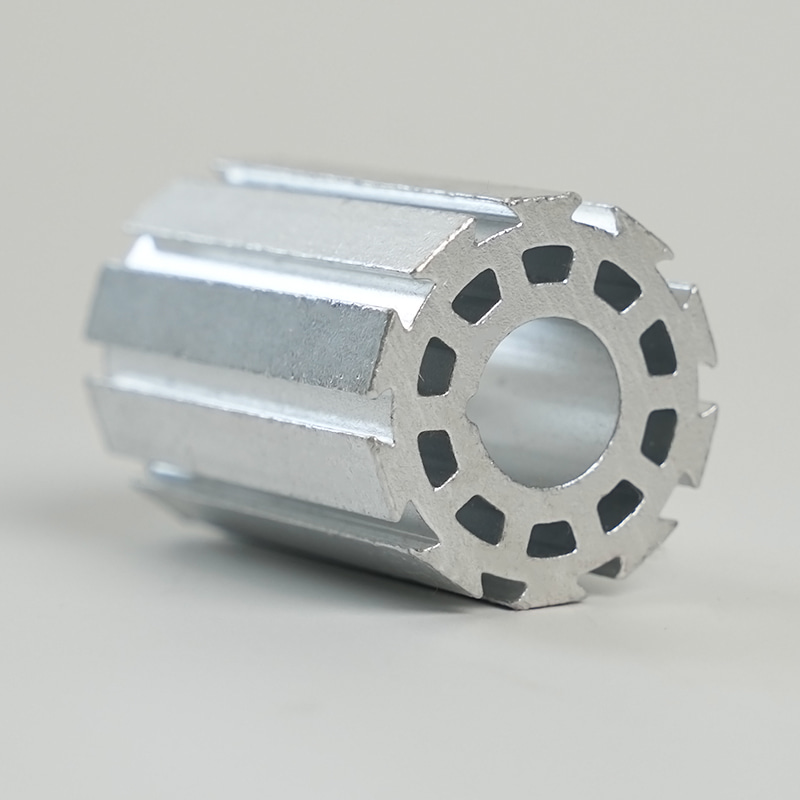

Skallet til en mikromotor har til oppgave å ha et mangfoldig ansvarsoppgaver som direkte påvirker motorens drift. For det første gir det avgjørende strukturell støtte og bolig, og opprettholder den nøyaktige justeringen av interne komponenter. Enhver feiljustering, selv i mikroskopisk skala, kan føre til økt friksjon, vibrasjon og for tidlig svikt. For det andre fungerer skallet som den første forsvarslinjen mot eksterne forurensninger. Støv, fuktighet og andre svevestøv kan være ødeleggende for de delikate internene i en motor, noe som fører til kortslutning, blokkeringer og korrosjon. Et godt forseglet skall forhindrer at disse elementene kommer inn i systemet.

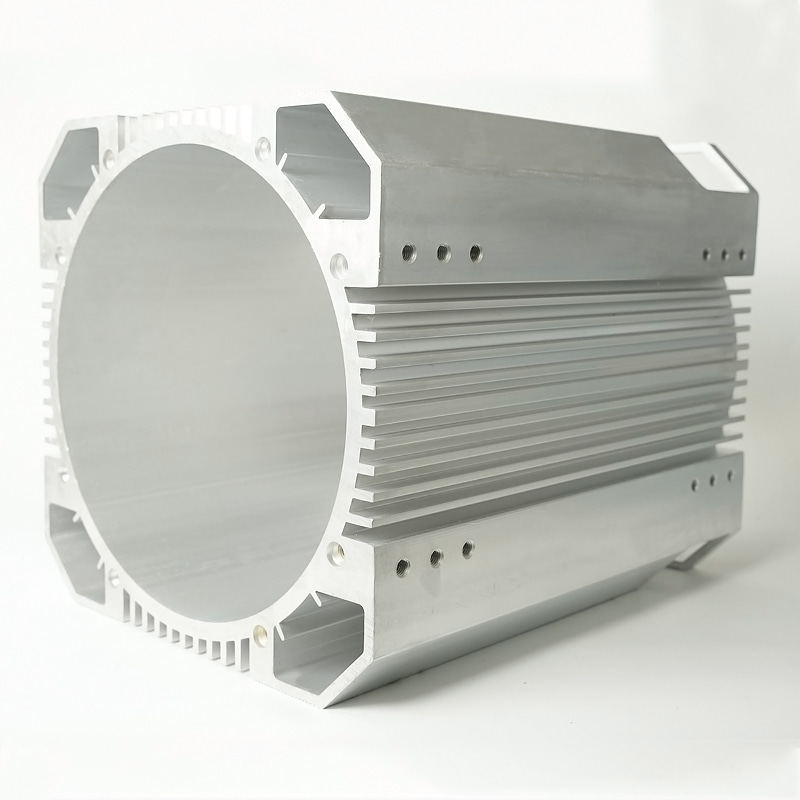

Videre spiller skallet en viktig rolle i termisk styring. Under drift genererer motorer varme på grunn av elektrisk motstand og mekanisk friksjon. Hvis denne varmen ikke blir effektivt spredt, kan den føre til overoppheting, noe som forringer isolasjonen, demagnetiserer permanente magneter og til slutt forårsaker motorutbrenthet. Skallet fungerer som en kjøleribbe og overfører termisk energi bort fra kjernen og inn i omgivelsene. Til slutt gir skallet elektromagnetisk skjerming, som inneholder motorens magnetfelt for å forhindre forstyrrelse av følsomme elektroniske komponenter i nærheten og beskytte motoren mot ekstern elektromagnetisk støy.

Effekten av skalldesign på generell ytelse

Utformingen av skallet er uløselig knyttet til motorens generelle ytelsesegenskaper. Størrelsen og vekten bidrar direkte til motorens treghet og følgelig dens akselerasjon og retardasjonsrespons. Materialeets termiske konduktivitet bestemmer hvor effektivt varme blir spredt, noe som påvirker motorens kontinuerlige driftssyklus og maksimal momentutgang. Den strukturelle stivheten påvirker motorens evne til å dempe vibrasjoner og redusere akustisk støy, en kritisk faktor i applikasjoner som medisinsk utstyr eller lydutstyr. Derfor er det ikke en ettertanke å velge riktig skall, men en grunnleggende del av motorutformingsprosessen som dikterer ytelsesgrenser.

Velge det optimale materialet for mikromotorhuset ditt

Velge riktig materiale for en Micro Motor Casing er en kompleks beslutning som balanserer mekaniske, termiske, elektriske og økonomiske faktorer. Materialet dikterer motorens vekt, holdbarhet, varmeavledningsevner og kostnader. Det er ingen løsning i en størrelse som passer alle; Det optimale valget er helt avhengig av de spesifikke kravene til applikasjonen. Denne delen utforsker de vanligste materialene som brukes, og sammenligner egenskapene deres for å veilede deg mot et informert utvalg.

Vanlige materialer og deres egenskaper

Landskapet med materialer for mikromotoriske skjell er dominert av metaller og plast, hver med sine egne distinkte fordeler og begrensninger.

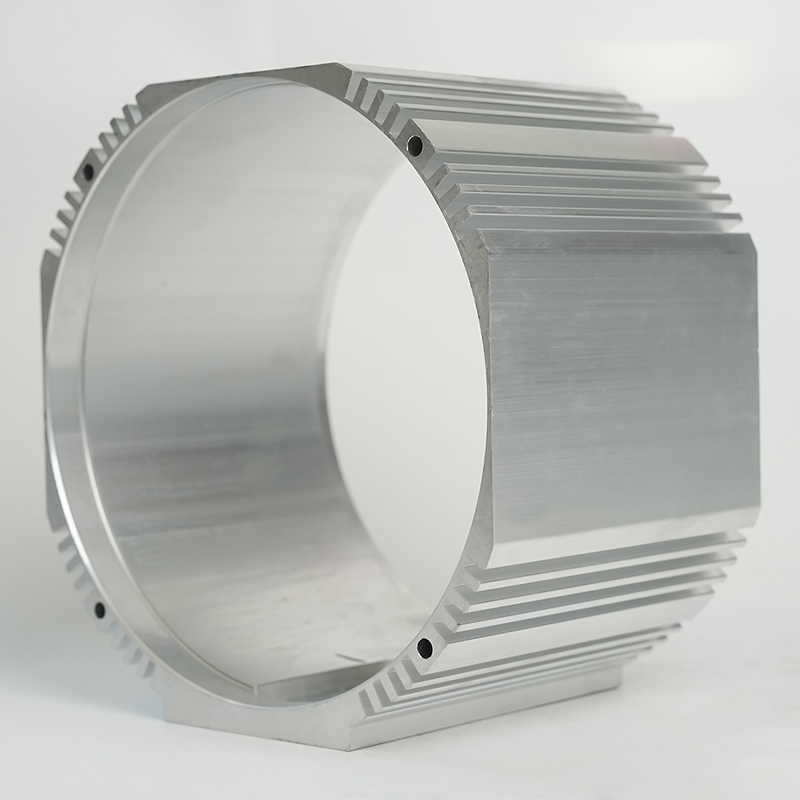

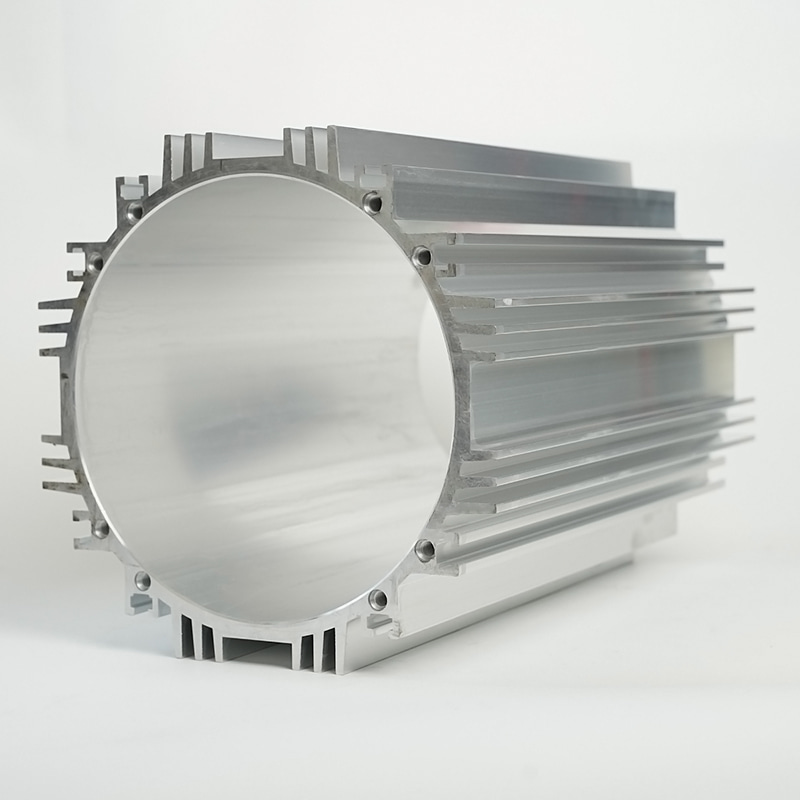

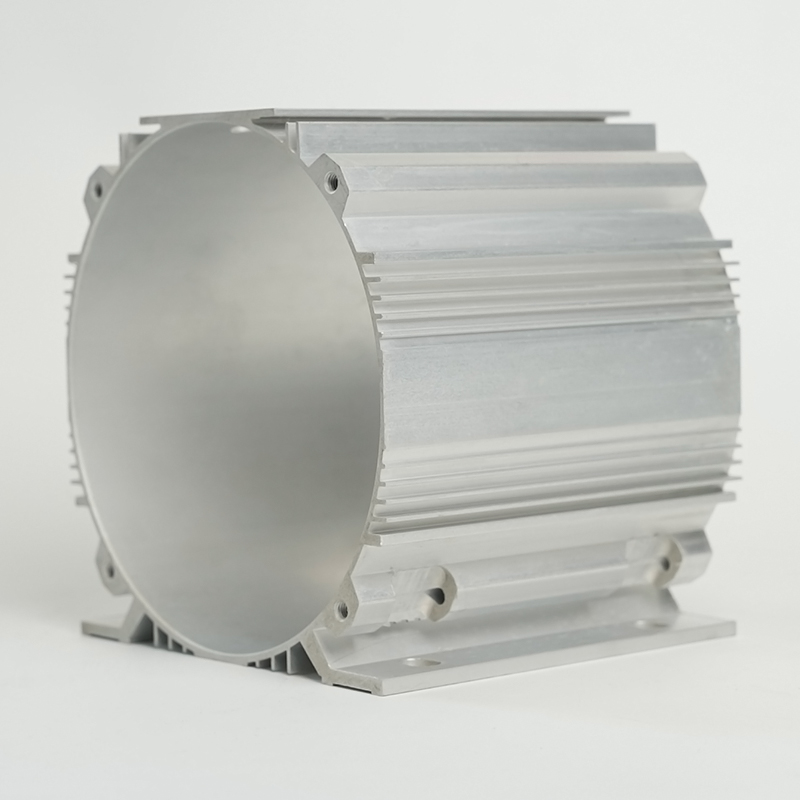

Metalliske legeringer: aluminium og rustfritt stål

Metalliske foringsrør, spesielt de som er laget av aluminiumslegeringer og rustfritt stål, er kjent for sin utmerkede styrke og varmeavledning.

- Aluminiumslegeringer: Pris for deres høye termiske ledningsevne, lav tetthet (noe som gjør dem lette) og god korrosjonsmotstand. Aluminium brukes ofte i applikasjoner der varmehåndtering er en prioritet, for eksempel i høyhastighets eller kontinuerlige motorer. Imidlertid er det generelt dyrere enn plast og kan være mer utfordrende å produsere i komplekse former.

- Rustfritt stål: Tilbyr overlegen mekanisk styrke, hardhet og eksepsjonell korrosjonsmotstand. Det er det valgte materialet for motorer som opererer i tøffe, etsende miljøer eller de som krever ekstrem strukturell integritet. Avveiningene er dens betydelig høyere vekt og lavere termisk konduktivitet sammenlignet med aluminium.

Engineering Plastics and Composites

Avanserte polymerer og sammensatte materialer har blitt stadig mer populære på grunn av deres allsidighet, kostnadseffektivitet og unike egenskaper.

- PBT (polybutylen tereftalat) og nylon: Disse termoplastene gir god elektrisk isolasjon, høy mekanisk styrke og anstendig kjemisk motstand. De er lette, rimelige å masseprodusere via injeksjonsstøping, og kan enkelt integreres med andre komponenter. Deres primære ulempe er lavere termisk ledningsevne, noe som kan være en begrensende faktor for applikasjoner med høy effekt.

- PPS (polyfenylensulfid): En plast med høy ytelse kjent for sin eksepsjonelle termiske stabilitet, kjemisk motstand og iboende flammehemming. Det er egnet for motorer som møter høye temperaturer og aggressive kjemiske miljøer.

Materiell sammenligningstabell

Følgende tabell gir en klar, side om side-sammenligning av nøkkelegenskapene til disse vanlige materialene, som illustrerer de iboende avveiningsdesignerne må gjøre.

| Material | Termisk konduktivitet | Tetthet (vekt) | Korrosjonsmotstand | Koste | Ideell applikasjon |

|---|---|---|---|---|---|

| Aluminiumslegering | Høy | Lav | God | Middels høy | Høy-speed drones, precision instruments |

| Rustfritt stål | Medium | Høy | Glimrende | Høy | Medisinsk utstyr, bilsystemer |

| PBT/nylon | Lav | Veldig lav | Rettferdig til bra | Lav | Forbrukerelektronikk, husholdningsapparater |

| PPS | Lav | Veldig lav | Glimrende | Medium | Automotive under hette, kjemiske pumper |

Som tabellen viser, gir aluminium den beste termiske ytelsen, men til en høyere pris og med moderat vekt. Rustfritt stål tilbyr enestående holdbarhet under tøffe forhold, men er tung. Plast er lett og billig, men dårlig når det gjelder å spre varme. Valget henger til slutt til hvilken eiendom som er mest kritisk for motorens tiltenkte bruk.

Viktige designhensyn for motorhus med høy ytelse

Designe a Høytytende mikromotorhus Krever en grundig tilnærming som går utover bare å omslutte komponentene. Det innebærer en helhetlig ingeniørprosess fokusert på å optimalisere for termisk styring, strukturell mekanikk, produserbarhet og integrasjon. Et bolig med høy ytelse er det som skiller en pålitelig, effektiv og langvarig motor fra en middelmådig. Denne delen bryter ned de kritiske faktorene som ingeniører må adressere i designfasen.

Termiske styringsstrategier

Effektiv varmeavledning er uten tvil det mest avgjørende aspektet ved å designe for høy ytelse. Overdreven varme er den primære fienden til motorens levetid. Flere strategier kan brukes gjennom boligdesign for å bekjempe dette.

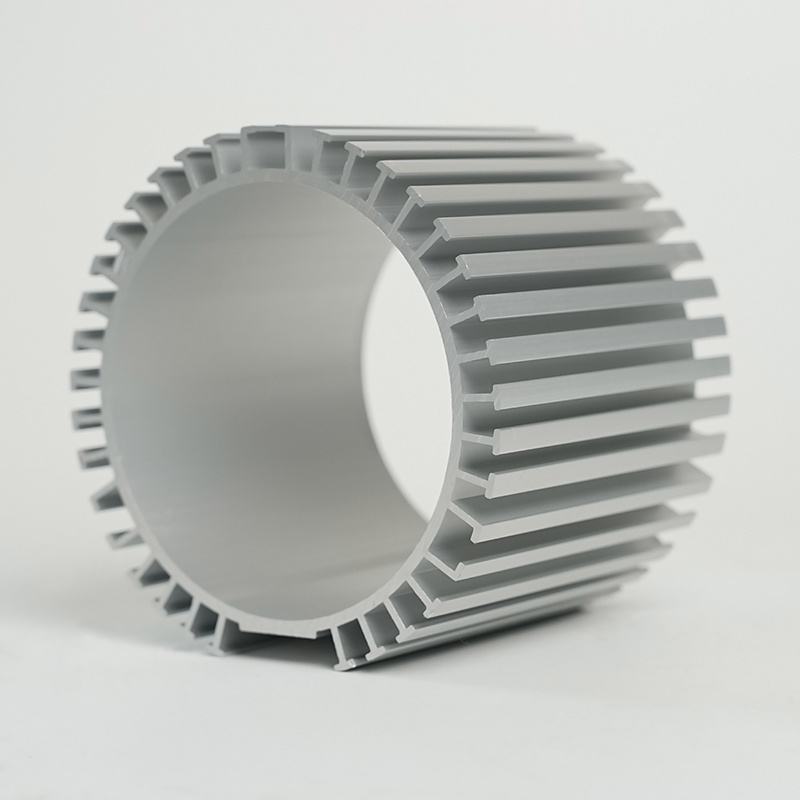

- Integrerte kjølerier: Å designe den ytre overflaten av huset med finner eller rygger øker overflatearealet som er utsatt for luften, og forbedrer konvektiv varmeoverføring dramatisk. Dette er et vanlig trekk i aluminiumshus for børsteløse motorer.

- Termiske grensesnittmaterialer (TIMS): Bruk av termisk ledende fett eller pads mellom den indre motorkjernen og husskallet sikrer effektiv termisk overføring fra varmekilden til varmedissipatingskallet.

- Materiell valg: Som tidligere diskutert, er valg av et materiale med høy termisk ledningsevne, som aluminium, grunnleggende for applikasjoner med høye termiske belastninger.

- Luftstrømstyring: Husdesignet kan inneholde ventilasjonsåpninger eller kanaler for å lede kjøling av luftstrømmen over motoren. Imidlertid må dette balanseres mot behovet for inntrengningsbeskyttelse (f.eks. IP -rangeringer).

Strukturell integritet og vibrasjonsdemping

Et hus må være stivt nok til å forhindre deformasjon under belastning, noe som vil feiljustere interne komponenter og forårsake feil. Dette innebærer å utføre strukturell analyse (som endelig elementanalyse eller FEA) for å identifisere og forsterke svake punkter. Samtidig må huset effektivt dempe vibrasjoner generert av selve motoren. Overdreven vibrasjon fører til støy, slitasje på komponenter og svikt i loddefuger. Designteknikker inkluderer:

- Legge til strategiske ribber for å øke stivheten uten å legge til betydelig vekt.

- Inkorporere vibrasjonsdempende materialer eller monteringer mellom motoren og den ytre strukturen.

- Sikre en presis passform mellom komponenter for å unngå skrangler og mikrobevegelser.

Produksjonsteknikker og toleranser

Den valgte produksjonsprosessen er diktert av materialet og kompleksiteten i designen. Metallhus er vanligvis støpt eller maskinert, noe som gir mulighet for høy presisjon og utmerkede termiske egenskaper, men til en høyere pris. Plasthus er nesten utelukkende injeksjonsstøpte, noe som er svært kostnadseffektivt for høye volumer og gir rom for utrolig komplekse og integrerte former. Uansett metode er det å opprettholde stramme toleranser avgjørende for å sikre riktig lagerinnretting, girmeshing (hvis aktuelt) og generell monteringskonsistens. En design for produserbarhet (DFM) tilnærming er avgjørende for å unngå funksjoner som er umulige eller uoverkommelig dyre å produsere.

Utforske de forskjellige typene presisjonsmikro motoriske kabinetter

Verden av Presisjonsmikro motoriske kabinetter er mangfoldig, med forskjellige design skreddersydd for å imøtekomme spesifikke operasjonelle og miljømessige behov. Type kabinett påvirker motorens beskyttelsesnivå, kjølemetode og generell egnethet for en applikasjon. Å forstå disse typene er avgjørende for å velge riktig motor for jobben. Denne delen utforsker de vanligste kabinetttypene, fra åpen ramme til fullt forseglede enheter.

Åpne rammekabinetter

En åpen rammeinnkapsling, som navnet antyder, gir minst mulig beskyttelse. Den består vanligvis av en grunnleggende strukturell ramme som holder motorkomponentene på plass, men utsetter anker og viklinger for friluft.

- Fordeler: Den primære fordelen er eksepsjonell avkjøling på grunn av maksimal eksponering for omgivelsesluft. Denne designen er også det enkleste og minst kostbare å produsere.

- Ulemper: Det gir praktisk talt ingen beskyttelse mot støv, fuktighet eller fysisk kontakt. Disse motorene er svært utsatt for skade fra fremmedlegemer og er uegnet for ethvert miljø som ikke er rent og tørt.

- Applikasjoner: Primært brukt i laboratorieinnstillinger, prototypeutvikling eller i større lukkede systemer der den eksterne enheten i seg selv gir nødvendig beskyttelse.

Helt lukkede ikke-ventilerte (TenV) kabinetter

TenV -kabinetter representerer et betydelig steg opp i beskyttelse. Motoren er fullstendig forseglet i et skall, og forhindrer fritt utveksling av luft mellom innsiden og utenfor motoren.

- Fordeler: Tilbyr utmerket beskyttelse mot støv, skitt og mindre fuktighetseksponering (f.eks. Splashing). Det er mer robust enn en åpen rammedesign.

- Ulemper: Varmeavledning er mindre effektiv, da den utelukkende er avhengig av ledning gjennom skallet og konveksjonen fra den ytre overflaten. Dette kan begrense motorens krafttetthet og kontinuerlig driftssyklus.

- Applikasjoner: Mye brukt i apparater, pumper, vifter og andre applikasjoner der driftsmiljøet kan inneholde luftbårne forurensninger.

Helt lukket vifte avkjølt (TEFC) og vanntette innhegninger

For mer krevende applikasjoner er det nødvendig med enda mer spesialiserte kabinetter.

- TEFC: Denne designen ligner på Tenv, men inkluderer en ekstern vifte montert på motorakselen. Denne viften blåser luft over utsiden av huset, og forbedrer konvektiv varmeoverføring kraftig og gir for høyere effekt enn en standard TenV -motor.

- Vanntett/ip67 kabinetter: Dette er høyt spesialiserte TenV-kabinetter designet med avanserte tetningsteknikker (f.eks. Pakninger, O-ringer, forseglede kontakter) for å motstå nedsenking i vann eller eksponering for høytrykksstråler. De er preget av rangeringer av høye inntrengninger (IP), for eksempel IP67 eller IP68.

Progresjonen fra åpen ramme til vanntette kabinetter viser en klar avveining: økende beskyttelse kommer nesten alltid med et kompromiss i termisk ytelse og en økning i kostnad og kompleksitet. Utvalget må være basert på en grundig forståelse av det operative miljøet.

En guide til skikk Micro Motor Shell Produksjonsprosesser

Når løsninger utenfor hylla ikke oppfyller spesifikke applikasjonskrav Tilpasset Micro Motor Shell Manufacturing blir nødvendig. Denne prosessen innebærer å skape et unikt hus skreddersydd for eksakte dimensjons-, material- og ytelsesspesifikasjoner. Å engasjere seg i tilpasset produksjon gir mulighet for optimalisering som er umulig med standarddeler, men det krever en dyp forståelse av de tilgjengelige prosessene og deres implikasjoner. Denne guiden går gjennom de primære produksjonsrutene for tilpassede skjell.

Injeksjonsstøping for plastskjell

Injeksjonsstøping er den dominerende prosessen for masseproduserende plastmotorhus. Det innebærer å varme opp plastpellets til de smeltes sammen og deretter injisere dem under høyt trykk i et presisjonsmaskinert metallformhulrom.

Stadier av injeksjonsstøping:

- Verktøydesign og produksjon: Det første og mest kritiske trinnet er å lage formen (eller "verktøyet"). Dette er en kompleks, dyr og tidkrevende prosess som involverer CNC-maskinering av herdet stål eller aluminium. Utformingen må redegjøre for materialkrymping, kjølekanaler og utkastningsmekanismer.

- Støpesyklusen: Syklusen innebærer å klemme formen, injisere den smeltede plasten, holde trykk for å pakke hulrommet, avkjøle delen, åpne formen og kaste ut den ferdige delen. Denne syklusen kan ta sekunder til minutter.

- Etterbehandling: Etter utstøting kan deler kreve trimming av overflødig plast (blits) og eventuelle sekundære operasjoner som å tappe hull eller legge til innsatser.

Fordeler: Ekstremt høye produksjonshastigheter, utmerket repeterbarhet, lave kostnader per del ved høye volumer og evne til å skape komplekse geometrier med høy presisjon.

Ulemper: Eksepsjonelt høye innledende verktøykostnader, lang ledetid for verktøyproduksjon og økonomisk mulighet for produksjon med lite volum.

Die støpe og CNC -maskinering for metallskall

For metallhus er de to hovedprosessene die casting og CNC -maskinering.

- Die Casting: Lignende i prinsippet med injeksjonsstøping, men for metaller. Smeltet metall (f.eks. Aluminium eller sinklegering) tvinges under høyt trykk inn i en stålform. Det er ideelt for å produsere høye volumer av komplekse, tynnveggede metalldeler med god overflatebehandling og dimensjonell stabilitet. Mens verktøyet er dyrt, er kostnaden per del lav for høye volumer.

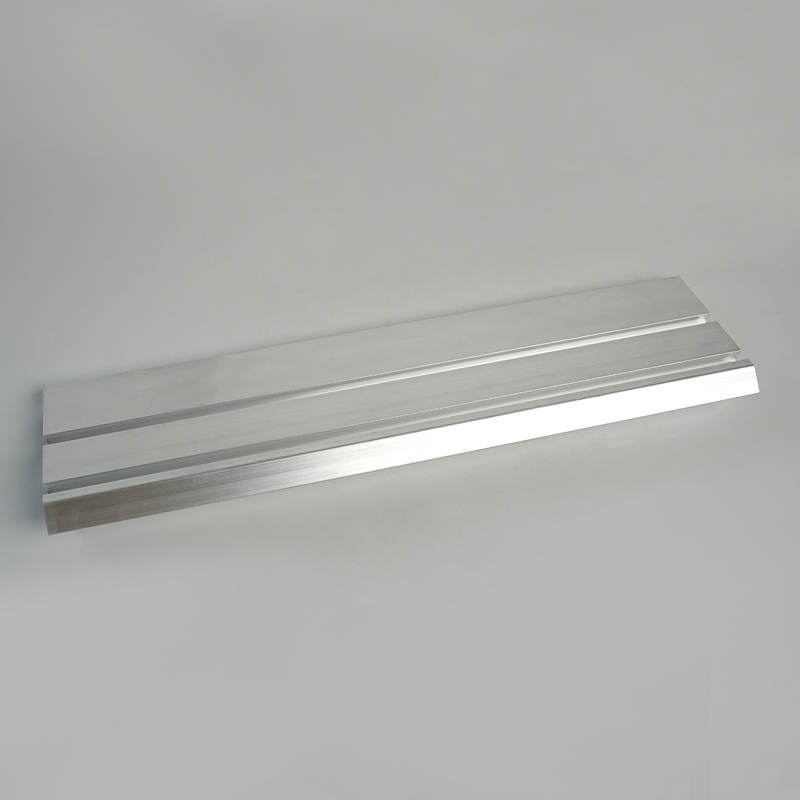

- CNC -maskinering: En subtraktiv prosess der en solid blokk med metall (eller plast) er formet av datastyrte skjæreverktøy som fjerner materiale. Denne prosessen er utrolig allsidig og presis, i stand til å produsere deler med ekstremt stramme toleranser og komplekse trekk. Det er ideelt for prototyper, lavvolumproduksjon og deler som krever høyere styrke enn støping. De viktigste ulempene er høyere kostnad per del (på grunn av avfallsmateriale og lengre syklustider) og noen geometriske begrensninger sammenlignet med støping.

Velge riktig prosess

Avgjørelsen mellom disse prosessene er først og fremst drevet av tre faktorer: volum, materiale og kompleksitet.

- Volum: Høyt volum (10.000 deler) favoriserer injeksjonsstøping eller støping til tross for den høye verktøykostnaden. Lavt volum (1 - 1000 deler) gjør CNC -maskinering til standardvalget.

- Materiale: Det ønskede materialet dikterer ofte prosessen. De fleste plast er injeksjonsstøpte, mens metaller er støpt eller maskinert.

- Kompleksitet og presisjon: Svært komplekse former oppnås best gjennom støping eller støping. Deler som krever høyest mulig presisjon og styrke blir ofte maskinert.

Navigering av tilpasset produksjon krever tett samarbeid med erfarne produksjonsingeniører for å velge den mest kostnadseffektive og teknisk passende prosessen for applikasjonen.

Vedlikehold og feilsøking for slitesterke mikromotoriske foringsrør

Å sikre den langsiktige helsen til en mikromotor innebærer proaktivt vedlikehold og skarp feilsøking av det eksterne beskyttelsessystemet. EN Holdbar mikromotorforingsrør er designet for å vare, men det er ikke uforgjengelig. Å forstå hvordan du kan ta vare på det og identifisere tegn på svikt kan forhindre katastrofale motoriske nedbrytninger og forlenge levetiden for levetiden. Denne siste delen gir en praktisk guide for brukere og teknikere.

Rutinemessig inspeksjon og forebyggende vedlikehold

En vanlig vedlikeholdsplan er det beste forsvaret mot uventede feil. Fokuset skal være på motorens ytre tilstand og ytelse.

- Visuell inspeksjon: Kontroller regelmessig foringsrøret for tegn på fysisk skade, for eksempel sprekker, bulker eller dype riper. Disse kan kompromittere strukturell integritet og beskyttelsesnivå. Se etter tegn på korrosjon, spesielt på metallkabinetter, som kan svekke materialet og føre til hull.

- Rengjøring: Hold motorhuset rent og fritt for rusk. For Tenv- og TEFC -motorer, sørg for at kjølefinner og vifteblad (hvis de er til stede) ikke er tilstoppet med skitt, da dette vil svekke varmeavledningen alvorlig. Bruk en myk børste eller trykkluft med lavt trykk, og pass på ikke å skade noen komponenter.

- Kontroller tetninger og pakninger: For motorer som er vurdert som vanntett eller støvtett, inspiser med jevne mellomrom integriteten til tetninger, pakninger og kabelkjertler. Disse materialene kan forringes over tid på grunn av varme, ozon eller mekanisk stress, og bryte tetningen.

- Termisk overvåking: Bruk et infrarødt termometer eller termisk kamera for periodisk motorens driftstemperatur. En gradvis økning i temperatur over tid kan indikere at husets kjølefinner er tilstoppet, den indre termiske banen blir degradert, eller lageret svikter, og genererer ekstra varme.

Vanlige problemer og diagnostiske trinn

Når det mistenkes et problem, er en systematisk tilnærming til diagnose nøkkelen.

- Overoppheting: Hvis motoren er overoppheting, kan problemet være eksternt (tilstoppede kjølefinner, opererer i høy omgivelsestemperatur) eller intern (lager slitasje, elektrisk feil). Først, sjekk og rengjør utsiden av huset. Hvis problemet vedvarer, er feilen sannsynligvis intern.

- Fysisk skade: Et sprukket eller bulket foringsrør må byttes ut. Selv en liten sprekk kan tillate skadelige forurensninger å komme inn, noe som fører til intern korrosjon eller elektriske shorts.

- Støy og vibrasjon: Selv om det ofte er et internt problem, kan overdreven støy eller vibrasjon noen ganger være forårsaket av et løst husmontering eller en fremmed gjenstand som påvirker den eksterne viften (på en TEFC -motor). Forsikre deg om at all monteringsmaskinvare er tett og at den eksterne luftstrømstien er klar.

- Tap av ytelse: Hvis motoren virker mindre kraftig eller sliter under belastning, kan du vurdere at overoppheting på grunn av dårlig varmeavledning fra foringsrøret kan føre til at den indre elektronikken derat (reduserer strøm) for å beskytte seg selv.

Ved å integrere disse vedlikeholds- og feilsøkingspraksisene, kan integriteten til mikromotorisk foringsrør bevares, slik at den fortsetter å gi pålitelig beskyttelse for de sensitive komponentene innen, og dermed maksimere investeringen i utstyret.